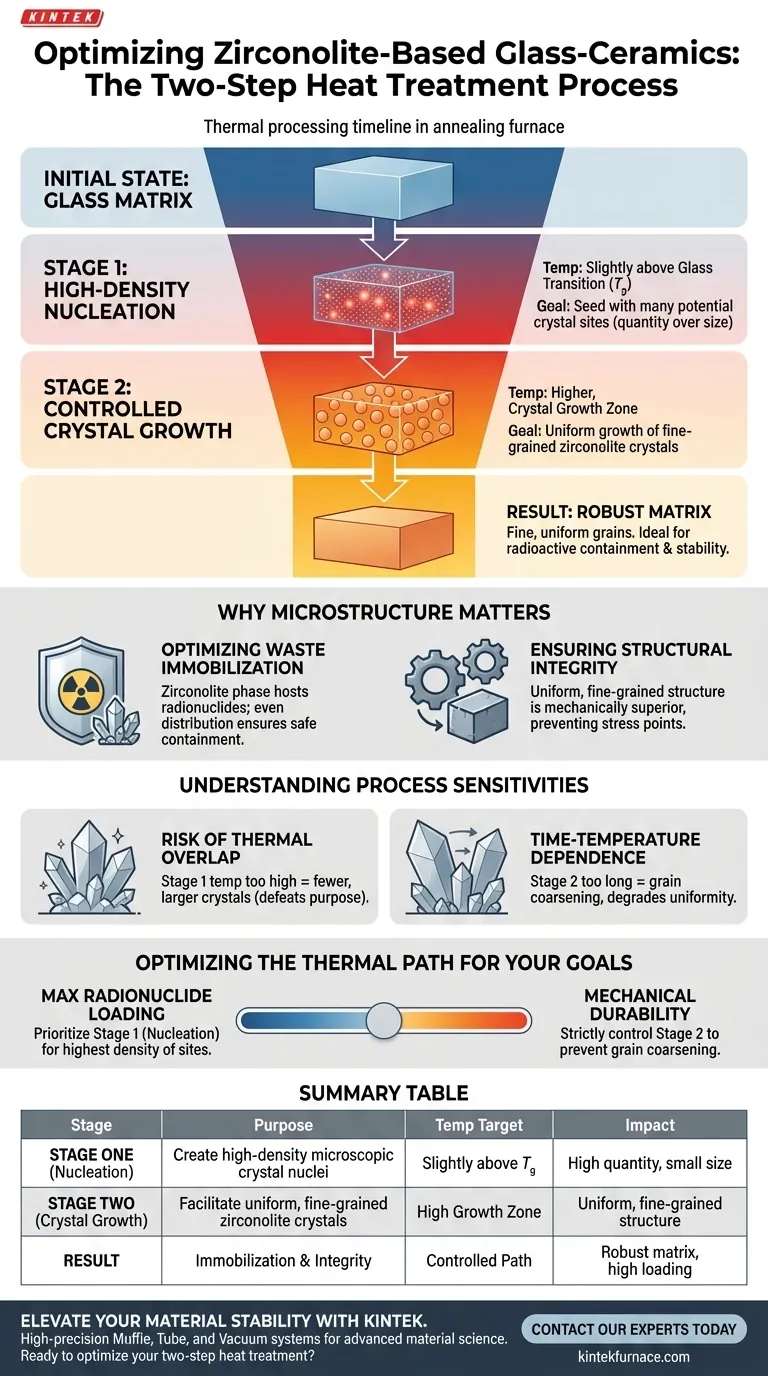

双步热处理工艺的主要目的是将形核机制与晶体生长机制分离开来,从而能够精确调控材料的微观结构。第一步是在略高于玻璃化转变温度($T_g$)的温度下保温,以诱导高密度形核。第二步利用更高的温度促进锆石晶体的均匀生长,形成用于放射性封闭的坚固基体。

理想情况下,结晶需要平衡新晶体中心的产生和现有晶体的生长。通过将这两个过程分为两个不同的热阶段,该工艺可确保最终材料由细小、均匀的晶粒组成,而不是可能影响稳定性的巨大、不规则的晶体。

双步工艺的机理

第一阶段:高密度形核

热处理的第一阶段相对于玻璃化转变温度($T_g$)进行了严格控制。

通过将基体保持在略高于 $T_g$ 的温度下,该工艺会促进大量微观晶体核的形成。

此阶段不关注尺寸,而是关注数量。目标是在玻璃基体中播下尽可能多的潜在晶体位点,而不会立即允许它们膨胀。

第二阶段:受控晶体生长

一旦确定了晶核密度,温度就会升高到晶体生长区域。

在第二阶段,先前形成的晶核开始生长成独立的锆石晶粒。

由于第一阶段形成了高密度的晶核,第二阶段的生长会产生细粒微观结构,而不是少数几个大而孤立的晶体。

微观结构对封闭的重要性

优化废物固定化

使用锆石基玻璃陶瓷的最终目标是安全地封闭放射性元素。

双步工艺可确保锆石相——作为放射性核素的宿主——均匀分布在整个材料中。

确保结构完整性

均匀、细粒的结构在机械性能上优于粗大、不规则的结构。

通过控制热路径,工程师可以防止形成可能引入应力点或降低基体化学耐久性的大晶体。

理解工艺的敏感性

热重叠的风险

该工艺的一个主要权衡是温度控制的误差范围很窄。

如果第一阶段的温度过高,可能会无意中引发晶体生长和形核。这会导致晶体数量少、尺寸大,从而违背了双步法的目的。

时间-温度依赖性

保温时间与温度设置同样关键。

第一阶段保温时间过长,一旦达到饱和形核,就不会带来额外的好处;而延长第二阶段的保温时间可能导致奥斯特瓦尔德熟化,即大晶体吞噬小晶体,从而降低微观结构的均匀性。

为您的目标优化热路径

为了在制备锆石基基体方面取得最佳效果,请考虑您的具体封闭要求:

- 如果您的主要关注点是最大化放射性核素负载量:优先考虑第一阶段(形核),以确保尽可能高的锆石位点密度,用于吸收废物元素。

- 如果您的主要关注点是机械耐久性:严格控制第二阶段的最高温度和持续时间,以防止晶粒粗化,从而确保更坚韧、抗断裂性更强的基体。

精确的热管理是标准玻璃材料与高性能核废料屏障的区别所在。

总结表:

| 阶段 | 目的 | 温度目标 | 对微观结构的影响 |

|---|---|---|---|

| 第一阶段 | 形核 | 略高于 $T_g$ | 产生高密度的微观晶体核 |

| 第二阶段 | 晶体生长 | 高温生长区 | 促进均匀、细粒的锆石晶体 |

| 结果 | 固定化 | 受控热路径 | 确保结构完整性和高放射性核素负载量 |

通过 KINTEK 提升您的材料稳定性

实现高性能玻璃陶瓷所需的确切热路径需要毫不妥协的温度控制。在专家研发和制造的支持下,KINTEK 提供高精度马弗炉、管式炉和真空炉系统——所有系统均可完全定制,以满足核废料固定化和先进材料科学的严苛要求。

准备好优化您的双步热处理了吗?立即联系我们的专家,为您的实验室找到完美的炉体解决方案。

图解指南

参考文献

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 真空热处理烧结炉 钼丝真空烧结炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 600T 真空感应热压机真空热处理和烧结炉