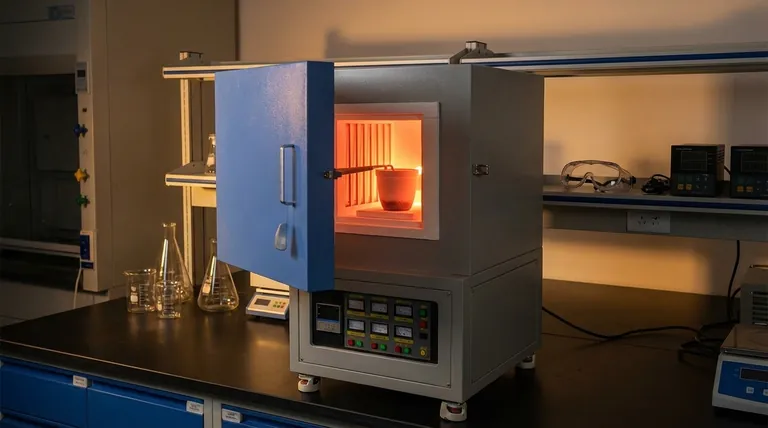

工业级电炉在磷酸盐玻璃(PBG)制备中的主要功能是提供一个严格控制的热环境,以驱动特定的化学和物理转变。它不仅仅是熔化材料;它执行一个多阶段的加热曲线,旨在净化原材料批次,并通过对流确保完全的化学均匀性。

电炉充当精密反应器。其作用超越了液化,还包括通过热流去除挥发性杂质和机械混合组分的关键过程,确保最终玻璃均匀无缺陷。

两阶段热处理策略

要理解电炉的功能,您必须了解它执行的特定温度曲线。该过程不同于简单的加热;它是一个分阶段的操作。

第一阶段:挥发物去除和净化

电炉通常的目标是初始平台500 °C。

在此特定温度下,重点尚未放在熔化二氧化硅或磷酸盐网络,而是放在净化上。

热量迫使原材料中的挥发性副产物,特别是氨和水释放出来。这个“排气”阶段对于防止最终玻璃中的气泡或结构弱点至关重要。

第二阶段:高温熔化

挥发物去除后,电炉将温度升高到1000 °C。

材料在此峰值温度下保持特定持续时间,通常为60分钟。

这种持续的热量确保原材料批次从固态完全转变为液态,分解成分的晶体结构。

通过对流实现均匀性

电炉的功能包括混合和加热。

通过维持高温,电炉促进坩埚内的热对流。

熔融流体中的这些自然对流会物理混合化学成分,确保添加剂均匀分布在玻璃基体中。

关键工艺限制

虽然电炉是一个强大的工具,但产出质量取决于是否遵守该工艺的特定限制。

停留时间的必要性

不能仅仅达到1000 °C就立即冷却玻璃。

60分钟的保持时间是强制性的限制,需要让热对流发挥作用。

缩短此时间窗口会导致“条纹状”或拉丝状玻璃,其中化学成分在相邻的毫米之间存在差异。

温度分级风险

必须仔细管理500 °C和1000 °C之间的升温速率。

如果在氨和水完全排出之前,电炉就已通过500 °C阶段,这些气体将被困在粘稠的熔体中。

这会导致永久性夹杂物和气泡,破坏PBG的光学和结构完整性。

为您的目标做出正确选择

在为磷酸盐玻璃配置电炉协议时,您的优先级决定了您的工艺控制。

- 如果您的主要重点是光学清晰度:优先考虑500 °C阶段的持续时间和稳定性,以确保在熔化开始前完全去除水和氨。

- 如果您的主要重点是结构均匀性:确保严格遵守1000 °C下的60分钟保持时间,以最大化热对流混合的效果。

PBG制备的成功取决于将电炉视为精确化学管理的仪器,而不仅仅是加热器。

摘要表:

| 工艺阶段 | 温度 | 持续时间 | 主要功能 |

|---|---|---|---|

| 净化 | 500 °C | 直到排气完成 | 去除氨和水挥发物 |

| 熔化 | 1000 °C | 转变 | 原材料批次的完全液化 |

| 均化 | 1000 °C | 60分钟 | 通过热对流混合 |

通过 KINTEK 提升您的材料加工水平

精确的热控制是缺陷玻璃和高性能磷酸盐基体之间的区别。KINTEK 提供严格的 PBG 制造所需的先进加热技术。

在专家研发和制造的支持下,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。我们的实验室高温炉完全可定制,以满足您独特的停留时间和温度分级需求。

准备好优化您的玻璃熔化方案了吗? 立即联系我们,找到您的定制炉解决方案!

参考文献

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

本文还参考了以下技术资料 Kintek Furnace 知识库 .