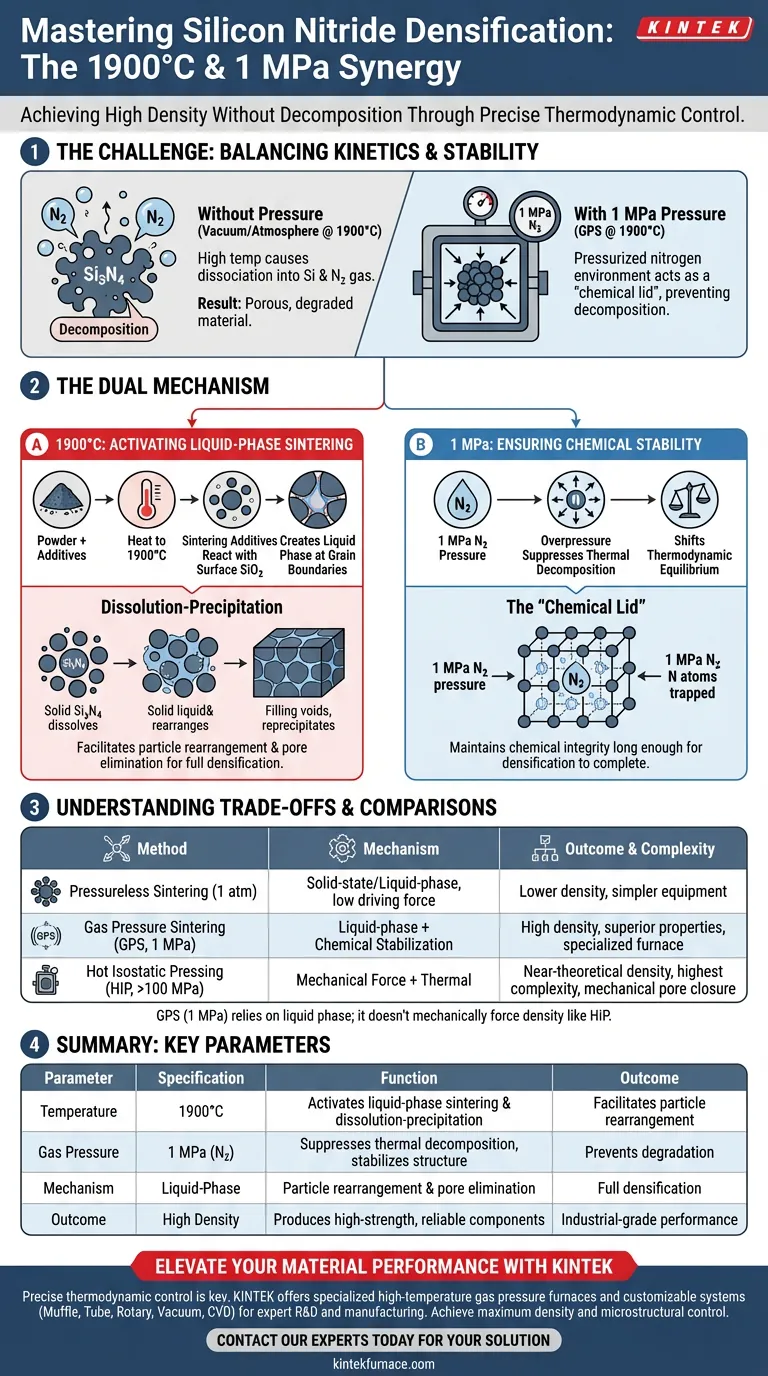

1900°C 的高温与 1 MPa 的气体压力相结合,创造了在不发生化学降解的情况下致密化氮化硅所需的热力学条件。虽然极端温度驱动了消除孔隙所需的液相烧结机制,但加压的氮气环境是关键的稳定剂,可防止材料在烧结过程中分解。

实现氮化硅的高密度需要平衡动能和化学稳定性。1900°C 的温度促进了必要的颗粒重排,但这只有在 1 MPa 的氮气压力抑制了热分解,使材料能够承受烧结周期的情况下才可行。

1900°C 下的致密化机制

要理解为什么这个特定温度是不可协商的,您必须了解氮化硅颗粒是如何熔合的。与可能通过固相扩散烧结的金属不同,氮化硅依赖于液相。

活化烧结助剂

纯氮化硅由于其强的共价键和低的自扩散速率,极难致密化。

在1900°C 下,烧结助剂(例如混入粉末中的氧化物)会与氮化硅颗粒表面天然存在的二氧化硅发生反应。

溶解-沉淀过程

这种反应在晶界处产生液相。

通过一个称为溶解-沉淀的过程,固态氮化硅溶解到该液体中,重新排列并重新沉淀。这填充了颗粒之间的空隙,从而实现完全致密化。

1 MPa 压力的关键作用

如果在标准真空或大气压下将氮化硅加热到 1900°C,材料将无法正常致密化,因为它会开始分解。

抑制热分解

在接近 1900°C 的温度下,氮化硅在热力学上变得不稳定。它倾向于分解成液态硅和氮气。

通过引入1 MPa 的氮气压力,可以有效地改变热力学平衡。

保持化学稳定性

这种过压充当“化学盖子”,抵消了试图从晶格中逸出的氮气的内部蒸汽压。

这确保了材料在致密化过程完成之前保持化学稳定,从而得到高完整性的成品部件,而不是多孔或降解的部件。

理解权衡

虽然在这些参数下进行气压烧结 (GPS) 可提供优异的材料性能,但认识到其中涉及的操作复杂性很重要。

设备复杂性与材料质量

达到 1 MPa 比标准的无压烧结(1 atm)复杂得多。它需要能够安全地承受高热负荷和加压气体的专用炉腔。

然而,这种增加的复杂性是实现无压烧结无法达到的密度的“入门成本”。

低压限制

虽然 1 MPa 足以在 1900°C 下阻止分解,但它主要是一种化学稳定剂。

与使用更高压力(通常 >100 MPa)来机械强制孔隙闭合的热等静压 (HIP) 不同,这里使用的 1 MPa 完全依赖液相进行致密化。如果粉末化学成分不正确,1 MPa 将无法机械地将材料压实到完全密度。

为您的目标做出正确选择

使用气压烧结炉的决定涉及平衡您对材料性能的需求与加工成本。

- 如果您的主要重点是最大密度:确保您的助剂针对 1900°C 进行了优化,因为仅靠压力无法在没有液相的情况下使材料致密化。

- 如果您的主要重点是微观结构控制:仔细监控 1 MPa 压力,因为在峰值温度下压力下降会导致立即的表面降解。

最终,在 1900°C 下使用 1 MPa 是生产需要高强度和高可靠性的高性能氮化硅部件的行业标准方法。

总结表:

| 参数 | 规格 | 在氮化硅烧结中的功能 |

|---|---|---|

| 温度 | 1900°C | 活化液相烧结和溶解-沉淀。 |

| 气体压力 | 1 MPa (N2) | 抑制热分解并稳定化学结构。 |

| 机制 | 液相 | 促进颗粒重排和孔隙消除。 |

| 结果 | 高密度 | 生产用于工业应用的高强度、可靠的部件。 |

通过 KINTEK 提升您的材料性能

精确控制热力学是掌握氮化硅致密化的关键。在KINTEK,我们提供实现这些严格标准所需的专用设备。

KINTEK 在专家研发和世界一流制造的支持下,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及我们先进的高温气压炉。我们所有的系统均可完全定制,以满足您独特的实验室或工业需求,确保您每次都能实现最大密度和卓越的微观结构控制。

准备好优化您的烧结工艺了吗? 立即联系我们的技术专家,为您的应用找到完美的高温解决方案。

图解指南

参考文献

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

本文还参考了以下技术资料 Kintek Furnace 知识库 .