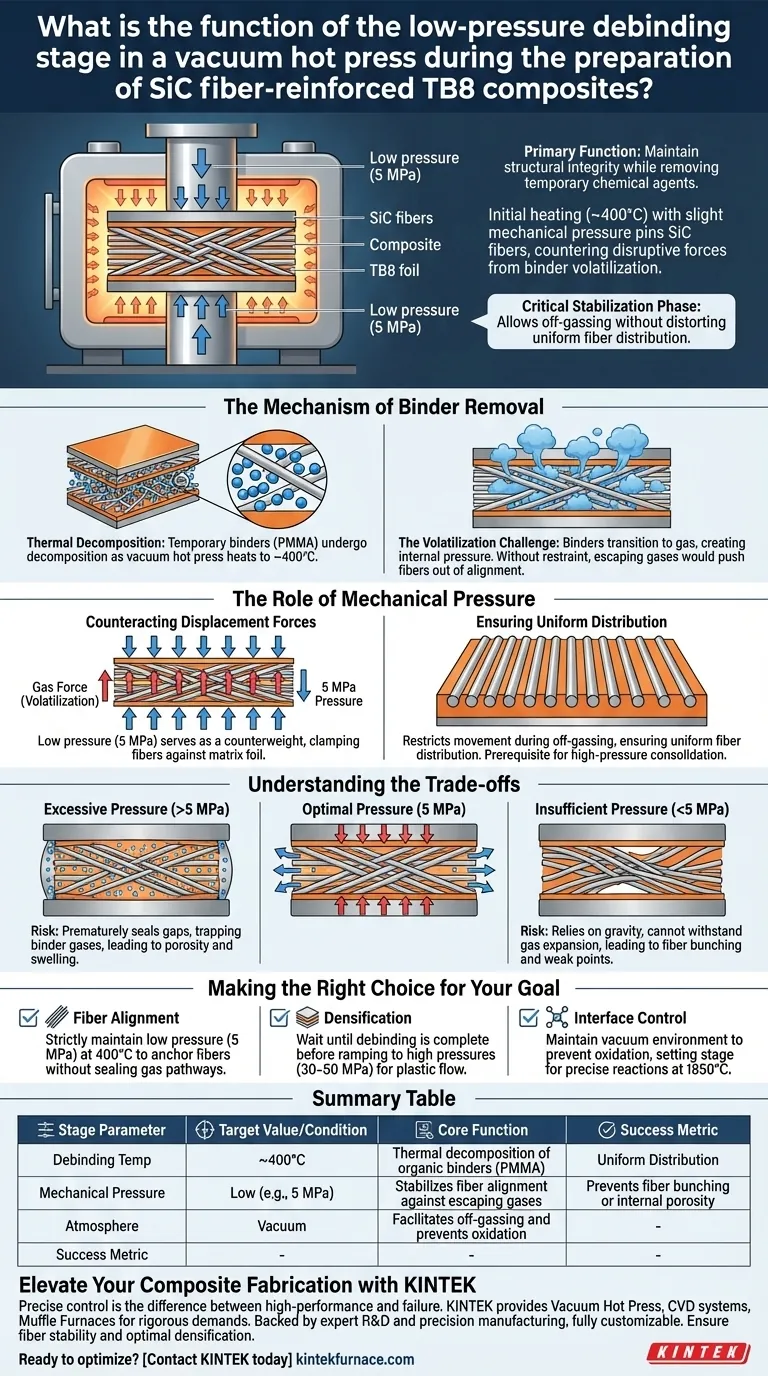

低压脱脂阶段的主要功能是在去除临时化学剂的同时,保持复合材料的结构完整性。在初始加热阶段(约 400°C),施加轻微的机械压力(例如 5 MPa),以将碳化硅纤维固定在原位,抵消 PMMA 等粘合剂挥发所产生的破坏力。

低压阶段起着关键的稳定作用;它允许重要的气体逸出,而不会让逸出气体的湍流扭曲增强纤维的均匀分布。

粘合剂去除机制

热分解

制造过程依赖于临时粘合剂,例如PMMA(聚甲基丙烯酸甲酯),来初步固定钛基体中的碳化硅纤维。

当真空热压将组件加热到400°C 范围时,这些有机粘合剂会发生热分解。

挥发性挑战

当粘合剂分解时,它们会从固态转变为气态。

这种相变会在复合材料预制件内部产生压力和气体流动。如果没有约束,这些逸出气体的力足以将纤维推离对齐状态,破坏材料的均匀性。

机械压力的作用

抵消位移力

施加特定的低压(5 MPa)作为挥发过程的机械平衡。

该压力足够高,可以物理地将纤维夹在基体箔上,防止它们在粘合剂气化时“漂浮”或移位。

确保均匀分布

通过在排气阶段限制运动,该过程可确保纤维分布保持均匀。

这种均匀性是后续高压固结阶段的先决条件,在这些阶段,基体将发生塑性流动以与纤维结合。

理解权衡

过大压力的风险

将脱脂压力(5 MPa)与后续使用的固结压力(30–50+ MPa)混淆是至关重要的。

在脱脂阶段施加过大的压力可能会过早地密封纤维与基体之间的间隙。这会将挥发的粘合剂气体困在复合材料内部,导致内部孔隙率,并导致材料在后续发生膨胀或分层。

压力不足的风险

相反,在此阶段施加零压力完全依赖重力和摩擦力来保持结构。这很少足以承受逸出气体的膨胀,导致纤维结块或出现间隙。这种结构紊乱会在最终复合材料中产生明显的薄弱点。

为您的目标做出正确选择

为了优化碳化硅/TB8 复合材料的真空热压工艺,请将您的压力参数与特定的制造阶段保持一致:

- 如果您的主要重点是纤维对齐:在 400°C 加热过程中严格保持低压设置(例如 5 MPa),以固定纤维而不会密封气体通道。

- 如果您的主要重点是致密化:等到脱脂阶段完全完成后,再升至高压(30–50 MPa),以强制 TB8 箔发生塑性流动。

- 如果您的主要重点是界面控制:确保在整个脱脂过程中保持真空环境,以防止氧化,为后续在更高温度(1850°C)下所需的精确化学反应奠定基础。

成功的复合材料制造需要将脱脂不仅视为清洁步骤,而且视为结构保持阶段。

总结表:

| 阶段参数 | 目标值/条件 | 核心功能 |

|---|---|---|

| 脱脂温度 | ~400°C | 有机粘合剂(PMMA)的热分解 |

| 机械压力 | 低(例如,5 MPa) | 稳定纤维对齐,抵抗逸出气体 |

| 气氛 | 真空 | 促进排气并防止氧化 |

| 成功指标 | 均匀分布 | 防止纤维结块或内部孔隙率 |

通过 KINTEK 提升您的复合材料制造水平

对脱脂和固结阶段进行精确控制是高性能复合材料与材料失效之间的区别。KINTEK 提供行业领先的真空热压系统、CVD 系统和箱式炉,可满足碳化硅纤维增强材料生产的严苛要求。

我们拥有专业研发和精密制造支持的高温实验室炉完全可定制,以满足您独特的研究和生产需求。确保每个循环中的纤维稳定性和最佳致密化。

准备好优化您的热处理工艺了吗?请立即 联系 KINTEK 讨论您的定制解决方案。

图解指南