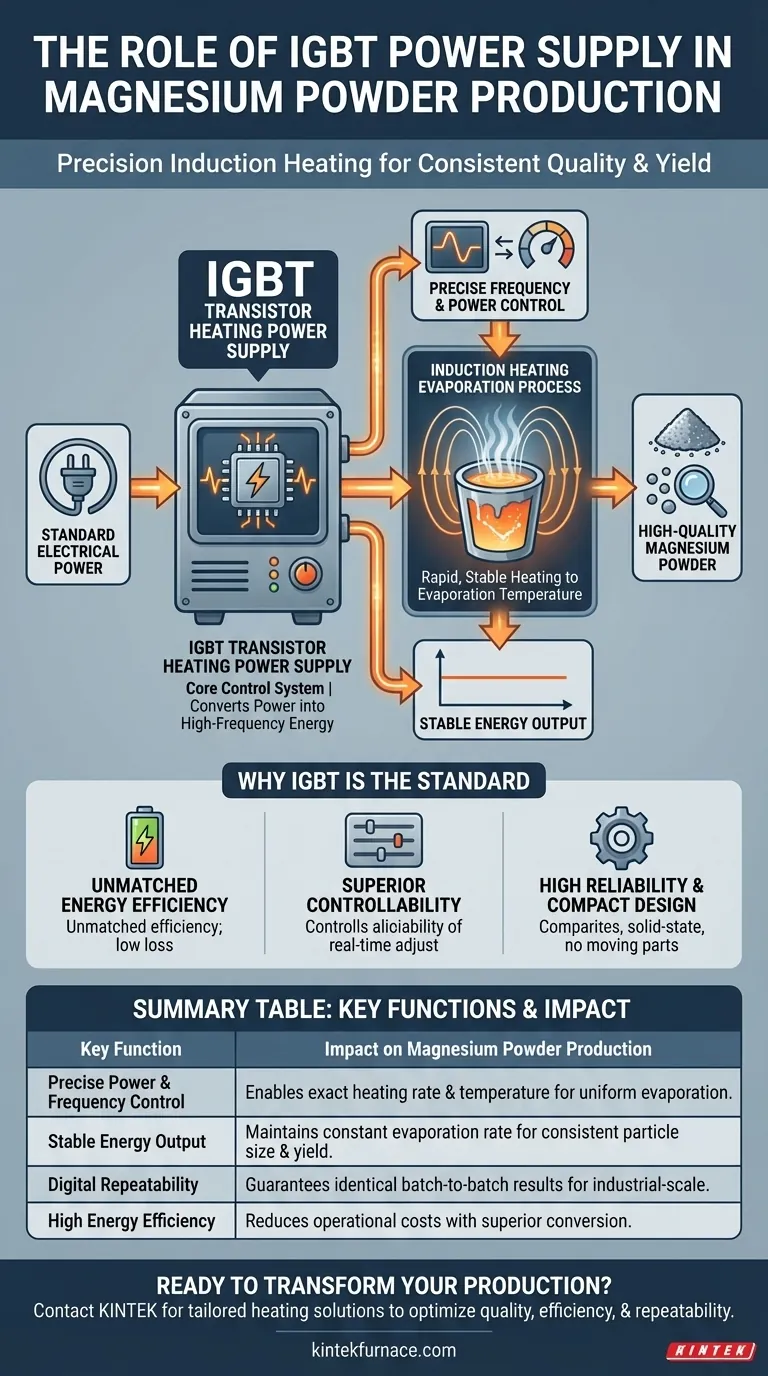

简而言之,IGBT晶体管加热电源是提供镁感应加热所需精确高频能量的核心控制系统。其主要功能是将标准电能转换为可精细调节的输出,能够快速稳定地将镁加热至蒸发温度,直接控制最终粉末的质量。

通过感应加热生产镁粉的核心挑战不仅在于产生热量,更在于绝对精确地控制热量。IGBT电源是实现这种控制的关键组件,它将粗放式的加热过程转变为精密的制造工具,决定产品的稳定性和产量。

核心原理:将能量转化为精度

感应加热的工作原理是利用强大的交变磁场在镁内部直接感应出电流(涡流)。由于金属固有的电阻,这些电流会产生强烈的热量,从而在没有直接热源接触的情况下使镁蒸发。

IGBT的基本作用

IGBT(绝缘栅双极晶体管)电源是产生这种磁场的“引擎”。它充当一个极其快速且高效的电子开关。

它接收标准的市电,并将其转换为驱动感应线圈所需的高频交流电。

频率和功率为何重要

感应加热的效率取决于电流的频率和功率。IGBT电源允许操作员精确控制这两个变量。

这使得能够精确管理加热速率和镁的最终温度。

对镁粉质量的直接影响

IGBT电源提供的精确能量控制不仅仅是操作上的便利;它是稳定生产高质量镁粉的基本要求。

实现恒定的蒸发速率

为了使镁粉具有均匀的特性,金属必须以稳定、可预测的速率蒸发。

IGBT电源确保了稳定的功率输出,从而维持镁坩埚的恒定温度。这种稳定性对于平稳、一致的蒸发过程至关重要。

控制最终粉末的特性

蒸发速率直接影响冷凝镁粉的最终性质,例如其粒径和整体产量。

通过精确控制能量输入,制造商可以确保生产的粉末在不同生产批次中都能满足严格的稳定性和质量规格。

确保批次间的可重复性

由于IGBT电源的功率和频率设置是数字控制的,因此可以一次又一次地完美复制完全相同的加热曲线。

这种高度的可重复性对于工业规模的生产至关重要,确保每一批粉末都完全相同。

为什么IGBT技术是标准

虽然其他方法也能产生热量,但基于IGBT的感应电源提供的综合优势使其成为此类苛刻应用的优选。

无与伦比的能源效率

IGBT是固态半导体器件,能量转换损耗极小。与旧技术相比,这种高效率直接转化为更低的能耗和运营成本。

卓越的可控性

实时调整功率和频率的能力使操作员能够对加热过程进行无与伦比的控制。这是旧的真空管或电机发电机系统无法以相同精度或速度实现的。

高可靠性和紧凑设计

作为没有移动部件的固态电子设备,IGBT电源非常可靠,维护需求极少。它们也比前代产品更紧凑,节省了宝贵的占地空间。

如何将其应用于您的工艺

电源的选择和使用直接关系到您的制造目标。

- 如果您的主要关注点是产品质量:IGBT电源对加热稳定性的精确控制是决定最终粉末粒径和稳定性的最关键因素。

- 如果您的主要关注点是工艺效率:该技术确保了最快的加热循环和最高的能量转换率,从而最大限度地缩短了生产时间和成本。

- 如果您的主要关注点是操作可重复性:IGBT系统的数字和固态性质保证了您的加热参数在每个批次中都能完美复制。

最终,IGBT电源将感应加热从简单的热源转变为精密制造仪器。

总结表:

| 关键功能 | 对镁粉生产的影响 |

|---|---|

| 精确的功率和频率控制 | 实现精确的加热速率和温度管理,以实现均匀蒸发。 |

| 稳定的能量输出 | 维持恒定的蒸发速率,以获得一致的粒径和产量。 |

| 数字可重复性 | 保证工业规模生产中批次间结果的一致性。 |

| 高能源效率 | 通过卓越的电能转换和最小的损耗降低运营成本。 |

准备好通过精密加热改变您的镁粉生产了吗?

IGBT电源的精确控制对于实现高质量、一致的结果至关重要。KINTEK凭借其专业的研发和制造能力,提供箱式炉、管式炉、旋转炉、真空炉、CVD系统以及其他实验室高温炉,所有这些都可以根据您独特的感应加热工艺等需求进行定制。

立即联系我们的专家,讨论定制化的加热解决方案如何优化您的粉末质量、效率和可重复性。

图解指南