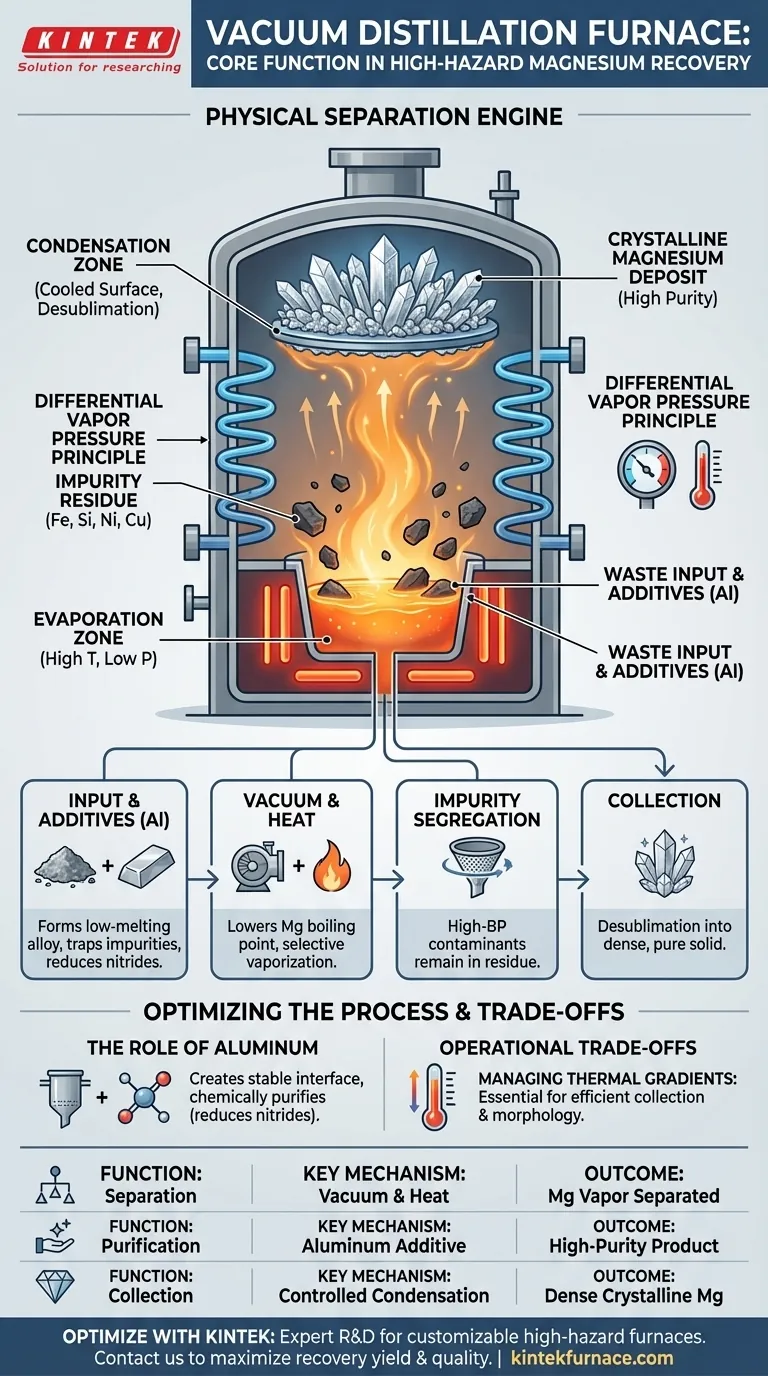

在处理高危险性废弃物回收镁的过程中,真空蒸馏炉的核心功能是充当物理分离引擎。该炉利用高温、低压的环境,选择性地将废弃物中的镁蒸发出来,同时使杂质保持固态或液态,最终通过受控冷凝收集提纯后的金属。

该炉基于蒸气压差原理运行。通过制造真空,降低镁的沸点,使其在更安全的温度下蒸发,同时将铁和硅等高沸点污染物留在残渣中。

创造分离环境

操控压力和温度

该炉通过抽空炉腔来创造一个低压环境。这是使镁在远低于其常压沸点的温度下蒸发的根本机制。

同时,内部加热系统提供精确的热量控制。这确保了温度足以蒸发镁,但又足够低,可以防止杂质蒸发。

分离杂质

主要目标是排除污染物。当镁蒸发时,沸点较高的杂质——特别是铝、铁、镍、铜和硅——会留在坩埚中。

这种残渣在废渣和有价值的产品之间形成了清晰的物理分离。该炉有效地在原子层面过滤物质,将挥发性镁与稳定的废物分离开来。

通过添加剂增强稳定性

铝的关键作用

在特定的高危险性处理过程中,会向原材料中添加铝,以发挥两种不同的作用。首先,它形成低熔点的镁铝合金层。

这种液态层为蒸发提供了一个稳定、均匀的界面,并有助于物理捕获高沸点杂质。

化学提纯

除了物理捕获,铝还充当提纯剂。它会与原材料镁表面存在的氮化物发生反应。

通过降低氮含量,添加的铝显著提高了最终蒸馏产品的整体纯度。

收集机制

受控冷凝

镁蒸发后,会迁移到冷凝区,该区域通常位于炉子的上部或水冷盖上。

该区域是一个独立冷却的表面,位于远离主要加热区的位置。

直接凝华成晶体

由于冷凝器表面维持在远低于镁凝固点的温度,蒸气会发生直接凝华。

它迅速从气态直接转变为固态,沉积成致密的、高纯度的结晶镁。这种集成设计允许在同一容器内进行提取和收集。

理解操作的权衡

管理热梯度

成功的工艺需要在单个容器内维持严格的热梯度。您必须在底部维持高温以进行蒸发,同时在顶部进行冷却以进行冷凝。

未能控制这种梯度会导致收集效率低下或镁晶体形态疏松。

纯度的成本

虽然添加铝有助于提纯和稳定,但它为工艺引入了额外的材料变量。

这需要精确计算比例,以确保铝能有效捕获杂质并减少氮化物,同时又不污染最终产品或产生过多的合金渣。

为您的目标做出正确选择

为了优化您的镁回收工艺,您必须根据您的具体目标来调整炉子的参数:

- 如果您的主要重点是最大纯度:优先添加铝以中和氮化物,并严格控制蒸发温度,以确保铁或镍等高沸点污染物零带入。

- 如果您的主要重点是产品形态:专注于精确控制冷凝器表面的温度,因为冷却速率直接决定了结晶镁的密度和质量。

有效的回收依赖于在真空度与热输入之间取得平衡,以驱动蒸发而不激活杂质。

总结表:

| 功能 | 关键机制 | 结果 |

|---|---|---|

| 分离 | 制造真空以降低镁的沸点,实现选择性蒸发。 | 镁蒸气与固/液杂质(例如 Fe、Si)分离。 |

| 提纯 | 利用铝等添加剂捕获杂质并化学还原氮化物。 | 获得高纯度的最终镁产品。 |

| 收集 | 在冷凝器表面冷却蒸气,使其直接凝华成固体晶体。 | 在同一容器内收集致密的结晶镁。 |

使用 KINTEK 优化您的高危险性金属回收工艺

掌握温度、压力和添加剂的精确平衡对于高效、安全的镁回收至关重要。我们的专业知识确保您获得操作所需的纯度和产品形态。

KINTEK 以专家研发和制造为后盾,提供马弗炉、管式炉、旋转炉、真空炉、CVD 系统以及其他实验室高温炉,所有这些都可以根据高危险性废弃物处理等独特需求进行定制。

立即联系我们的专家,讨论 KINTEK 真空蒸馏炉如何为您量身定制,以最大化您的回收率和产品质量。

图解指南