在陶瓷领域,还原烧制是一种方法,它在烧制过程中有意减少窑炉内的氧气量。这种缺氧气氛会引发化学变化,从而在釉料和泥坯中产生独特且通常引人注目的色彩效果。由于这项技术依赖于控制燃烧,因此它在燃油窑炉中进行,其中燃气窑炉是最常见和最有效的类型。

还原烧制不仅仅是加热;它关乎化学操控。通过刻意使窑炉气氛缺氧,您可以迫使釉料中的金属氧化物脱去氧原子,从而呈现出在标准、富氧烧制中无法实现的深沉、丰富的色彩。

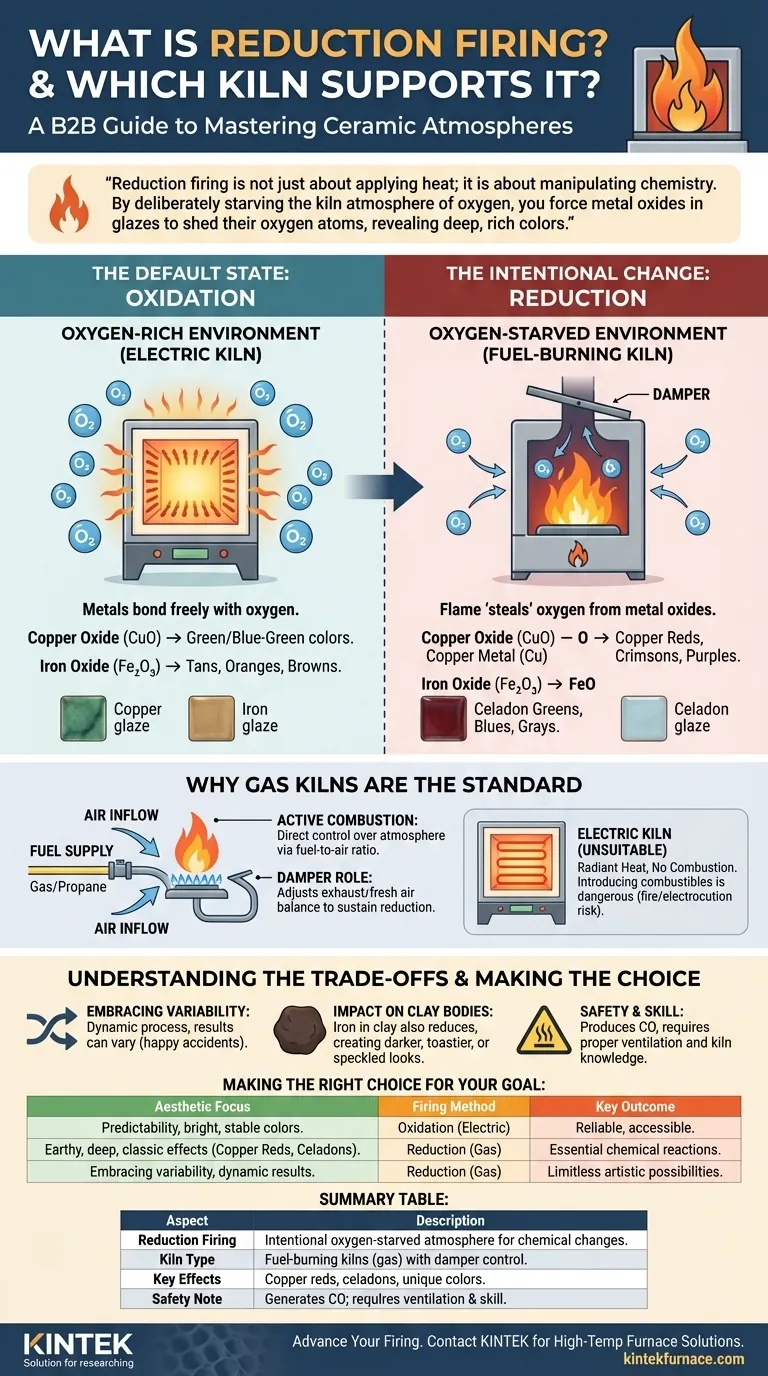

窑炉气氛的化学原理

要理解还原,首先必须理解它的反面:氧化。几乎所有烧制过程都属于这两种类别之一,而选择哪种根本上决定了您作品的最终外观。

默认状态:氧化

氧化是富氧环境。这是电窑炉中的标准气氛,加热元件只是散发热量,没有火焰。

在氧化气氛中,陶土和釉料中的金属会自由地与氧结合。例如,氧化铜 (CuO) 保持氧化状态,产生绿色或蓝绿色。氧化铁则产生可预测的棕褐色、橙色和棕色。

有意改变:还原

还原是缺氧环境。这在燃油窑炉中通过限制风门的气流,同时增加燃料供应来实现。

火焰为了持续燃烧而急需氧气,开始从其他来源“吸取”氧气。它直接从釉料和陶土本身中的金属氧化物中“窃取”氧原子。

还原如何改变颜色

这种化学“窃取”或“还原”,正是创造独特色彩的原因。

当氧化铜 (CuO) 被剥夺氧气时,它会还原成纯微观铜金属颗粒 (Cu)。正是这种元素铜产生了著名的且往往难以捉摸的铜红、深红色和紫色。

同样,氧化铁 (Fe₂O₃) 还原成另一种状态 (FeO),从而产生青瓷釉中微妙而珍贵的绿色、蓝色和灰色。

为什么燃气窑炉成为标准

控制燃料与空气比的能力是还原烧制的全部基础,这就是为什么窑炉类型至关重要。

燃烧的力量

燃气窑炉通过主动燃烧——燃烧天然气或丙烷来产生热量。这个过程本质上涉及燃料和空气的混合,让艺术家可以直接控制气氛。

风门的作用

创建还原的关键工具是风门,它本质上是一个可以调节以阻挡窑炉烟道或烟囱的板。关闭风门会限制废气的排出并限制新鲜空气(氧气)的进入。

通过仔细平衡燃气压力(燃料)与风门设置(空气),陶艺师可以在特定温度下创建并维持还原气氛。

为什么电窑炉不适用

电窑炉通过辐射元件加热,而不是火焰。没有燃烧可以操纵。气氛自然富含氧气(氧化)。

试图通过将可燃材料(如木材或燃气)引入电窑炉来制造还原是极其危险的。它会损坏昂贵的加热元件,并带来严重的火灾和触电风险。

了解权衡

虽然还原烧制能产生惊人的效果,但它比氧化烧制更复杂、更不可预测。

拥抱多变性

还原烧制是动态的,对气流和燃料压力的微小变化很敏感。结果可能在每次烧制之间,甚至在同一窑炉的不同部分内,都会有显著差异。这种“意外之喜”的特质对许多人来说是一个值得称赞的特点,但对于追求完美一致性的人来说则是一个挑战。

对泥坯的影响

还原气氛不仅影响釉料,还会影响下方的泥坯。泥坯中存在的铁也会被还原,通常会导致更深、更温暖或斑驳的外观,为最终作品增添深度和温暖。

安全与技能要求

因为还原涉及不完全燃烧,所以它会产生一氧化碳和烟灰。一个设计合理、通风良好的窑炉空间对于安全来说是绝对必要的。掌握还原烧制需要练习、耐心和对您的特定窑炉的深入理解。

根据您的目标做出正确选择

您期望的美学应指导您选择烧制方法。没有“更好”的气氛,只有能实现您特定艺术愿景的气氛。

- 如果您的主要关注点是可预测性、易用性和明亮、稳定的色彩:在电窑炉中进行氧化烧制是最可靠和易于实现的途径。

- 如果您的主要关注点是实现朴实、深沉和经典的釉面效果,如铜红和青瓷:在燃气窑炉中进行还原烧制对于产生必要的化学反应至关重要。

- 如果您的主要关注点是拥抱多变性,并让窑炉气氛成为最终外观的积极参与者:还原烧制的动态和有时不可预测的性质提供了无限的艺术可能性。

最终,选择一种烧制方法就是选择您潜在结果的调色板。

总结表:

| 方面 | 描述 |

|---|---|

| 还原烧制 | 窑炉中有意缺氧气氛,以实现釉料和陶土的化学变化。 |

| 窑炉类型 | 燃油窑炉,特别是燃气窑炉,通过风门控制支持还原烧制。 |

| 关键效果 | 产生铜红、深红、紫色和青瓷绿/蓝等颜色。 |

| 安全注意事项 | 产生一氧化碳;需要适当通风和技能来管理风险。 |

准备好通过精确的窑炉控制来实现令人惊叹的陶瓷效果了吗?在KINTEK,我们凭借卓越的研发和内部制造能力,为艺术家、陶艺家和实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并拥有强大的深度定制能力,以满足您独特的实验和艺术需求。立即联系我们,提升您的烧制工艺,解锁新的创作可能性!

图解指南