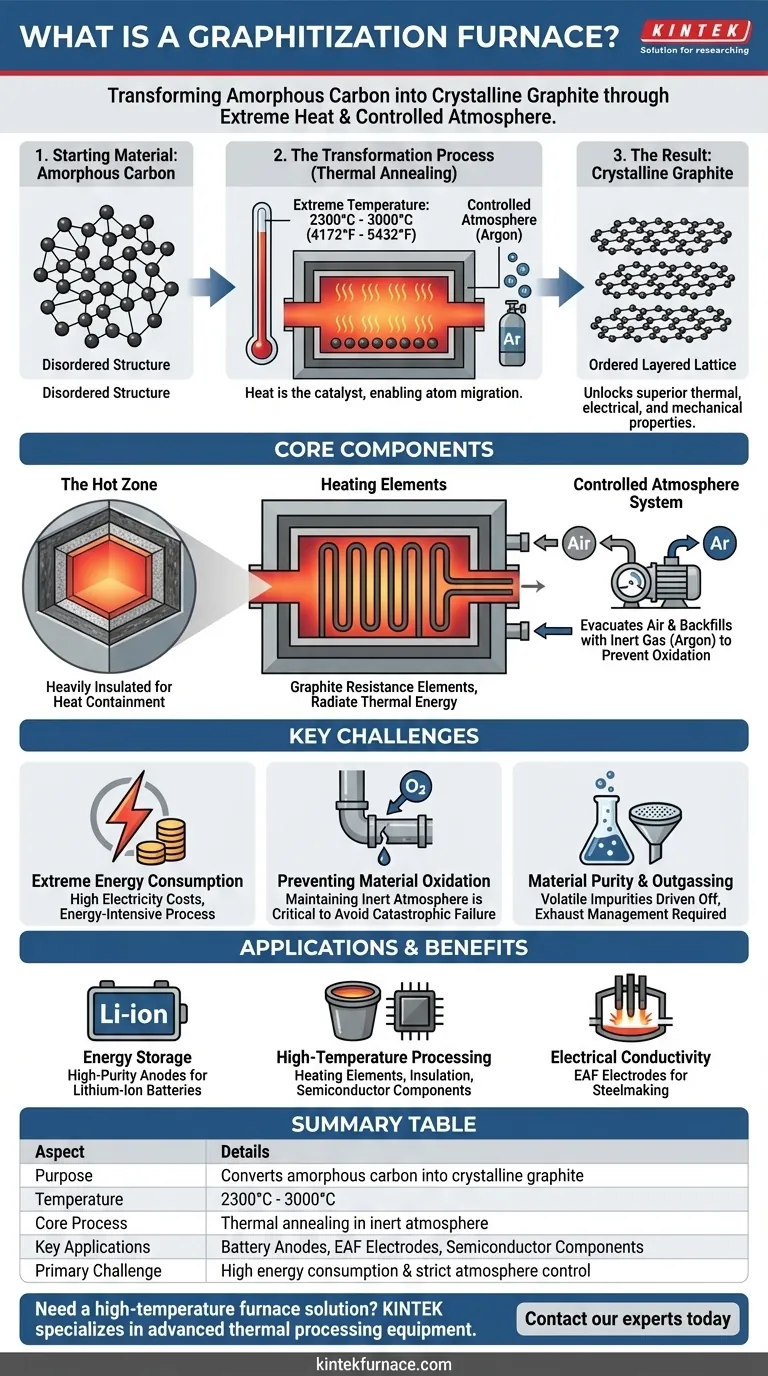

从本质上讲,石墨化炉是一种专门的工业设备,旨在实现深刻的材料转变。它将无定形或结构无序的碳基材料转化为高度有序的晶体石墨。这是通过在受控气氛中将材料置于极高的温度下实现的,通常范围在 2300°C (4172°F) 到 3000°C (5432°F) 之间。

石墨化炉的目的不仅仅是加热材料,而是从根本上重新设计其原子结构。通过迫使碳原子进入有序的分层晶格,该炉子释放出合成石墨卓越的热学、电学和机械性能,这些性能对现代工业至关重要。

转变是如何发生的

石墨化是一种被推向极致的热退火过程。强烈的热量提供了碳原子打破其无序键并重排成更稳定、晶体状态所需的能量。

起始材料:无定形碳

输入物通常是预先成型的碳材料,通常来源于石油焦或煤沥青。在微观层面上,其碳原子是随机排列的,缺乏定义晶体的长程有序性。

催化剂:极端温度

热量是唯一的催化剂。当炉温升至 2200°C 以上时,碳原子获得足够的动能来克服其结构惯性。它们开始迁移并重新定向自身。

结果:晶体石墨

当达到并保持高达 3000°C 的温度时,原子沉淀成石墨标志性的六方晶格。这种结构由牢固键合的层(石墨烯片)组成,这些层之间通过弱键相互连接,赋予石墨独特的性能。

石墨化炉的核心组件

虽然设计各不相同,但这些炉子共享几项关键组件,这些组件对于实现和承受如此极端的条件是必要的。

热区

这是炉子的核心,包含正在加工的材料。它使用石墨毡或碳纤维复合材料 (CFC) 等材料进行重度隔热,以容纳巨大的热量并最大限度地减少能量损失。

加热元件

加热本身通常是通过使用大型石墨电阻元件完成的。巨大的电流通过这些元件,它们会发出白炽光,并将热能辐射到整个热区。

受控气氛系统

在存在氧气的情况下在这些温度下操作会导致碳材料立即氧化(燃烧)。为防止这种情况,首先将炉腔抽空,然后重新充入惰性气体,几乎总是氩气。这种惰性气氛在整个加热循环中都保持不变。

理解权衡和挑战

合成石墨的生产是一个强大但要求很高的过程,涉及重大的操作复杂性。

极高的能耗

将大型炉子加热到 3000°C 是极其耗能的。电费是石墨化经济可行性的主要因素,使其成为一个昂贵且资源消耗大的过程。

防止材料氧化

维持惰性气氛的完整性是唯一最关键的操作挑战。任何允许空气(氧气)在高温下进入热区的泄漏都将导致灾难性故障,从而破坏产品和潜在的炉内部件。

材料纯度和脱气

该过程本身会驱除初始碳材料中的许多挥发性杂质,这是制造高纯度石墨的关键优势。然而,必须对这些脱出的物质进行管理并从炉排气中清除。

如何将其应用于您的项目

使用合成石墨的决定完全取决于对其他材料无法满足的性能的需求。石墨化过程正是创造这些性能的原因。

- 如果您的主要重点是能源存储: 合成石墨的高纯度和受控晶体结构使其成为制造锂离子电池高性能阳极的主导材料。

- 如果您的主要重点是高温处理: 所得材料用于为半导体行业和其他冶金应用制造加热元件、绝缘体和坩埚。

- 如果您的主要重点是导电性: 用于炼钢电弧炉 (EAF) 的石墨电极是一个主要应用,它利用了材料在不熔化的情况下处理巨大电流的独特能力。

最终,石墨化炉是一种关键的工业工具,它创造了现代能源、电子和制造的基础先进材料。

摘要表:

| 关键方面 | 详细信息 |

|---|---|

| 目的 | 将无定形碳转化为晶体石墨 |

| 温度范围 | 2300°C 至 3000°C (4172°F 至 5432°F) |

| 核心过程 | 在受控的惰性气氛中进行热退火 |

| 主要应用 | 锂离子电池阳极、EAF 电极、半导体元件 |

| 主要挑战 | 高能耗和严格的气氛控制 |

需要根据您的独特要求量身定制的高温炉解决方案?

KINTEK 专注于先进的热处理设备。利用我们卓越的研发和内部制造能力,我们为各种实验室和工业设施提供强大的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,可精确满足您特定的石墨化或其他高温实验需求。

立即联系我们的专家,讨论我们如何增强您的材料处理能力。

图解指南