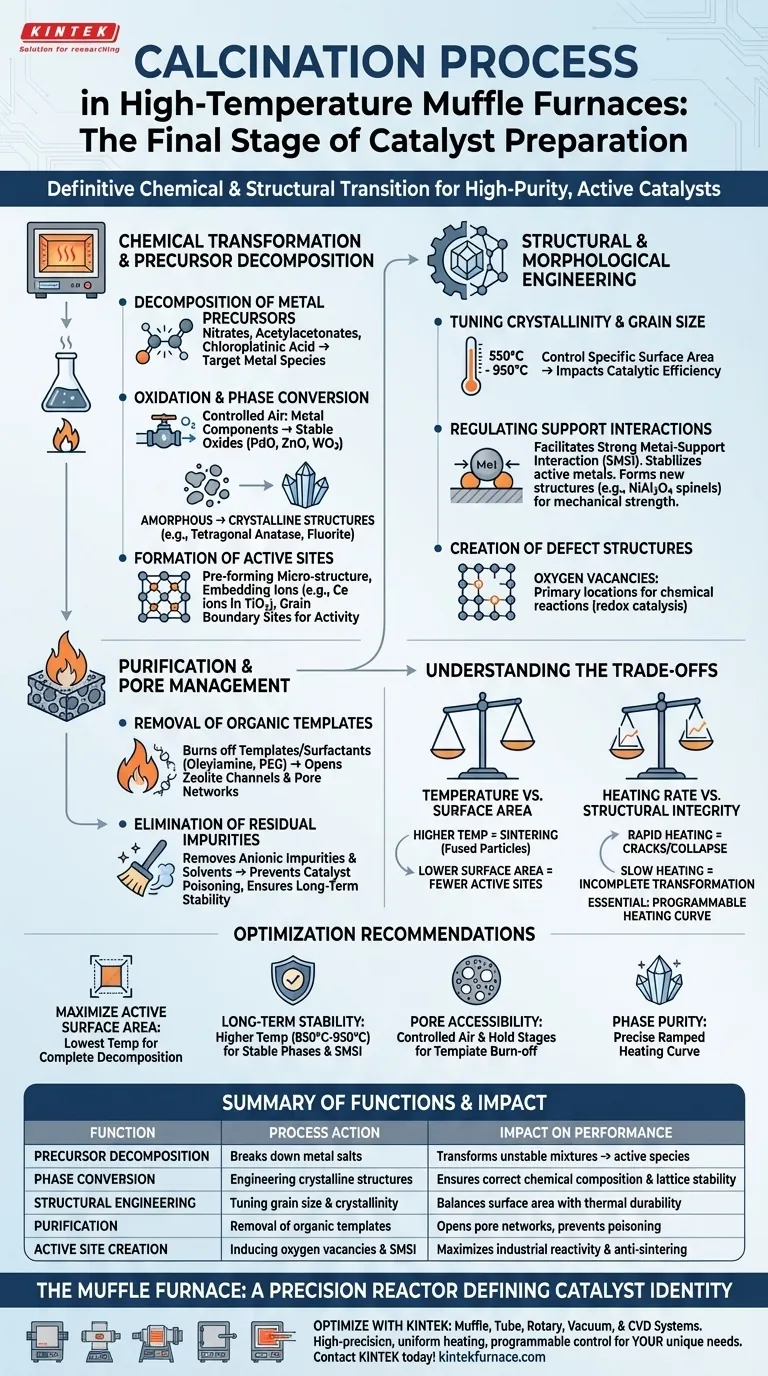

工业高温马弗炉中的煅烧是催化剂制备中明确的化学和结构转变阶段。该过程利用精确的热能分解金属前驱体、去除有机杂质并工程化材料的最终晶相。通过控制氧化环境,炉子将不稳定的化学混合物转化为高纯度、高活性和物理稳定的催化剂结构。

煅烧的核心功能是将前驱体热转化为最终的活性状态,确保催化剂具有工业反应性所需的正确化学成分、晶体结构和表面形貌。

化学转化和前驱体分解

金属前驱体的分解

炉子提供热量,以分解吸附在催化剂载体上的金属盐和络合物。在此阶段,硝酸盐、乙酰丙酮酸盐和氯铂酸等常见配体被热分解。这会留下目标金属物种,为进一步反应或最终使用做好准备。

氧化和相变

在受控的空气环境中,金属组分被转化为稳定的氧化物状态,如氧化钯 (PdO)、氧化锌 (ZnO) 或三氧化钨 (WO3)。炉子允许将非晶态前驱体材料转化为特定的晶体结构,例如二氧化钛中的四方锐钛矿结构或氧化铈中的萤石结构。

活性位点的形成

煅烧过程负责预先形成活性位点的微观结构。它可以促进离子嵌入晶格——例如将铈离子嵌入二氧化钛晶格——或在晶界处形成活性位点,这对于光催化或化学活性至关重要。

结构和形貌工程

调节结晶度和晶粒尺寸

通过调整炉温——通常在550°C 至 950°C 之间——制造商可以精确控制催化剂的结晶度和晶粒尺寸。这种温度调节直接影响比表面积,这是催化效率的主要驱动因素。

调节载体相互作用

高温处理促进强金属-载体相互作用 (SMSI),从而稳定载体上的活性金属。在某些情况下,煅烧会引起固相反应,形成NiAl2O4 尖晶石等新结构,这显著提高了催化剂的机械强度和抗烧结性能。

缺陷结构的创建

马弗炉中的热处理可用于有意创建氧空位。这些缺陷通常是化学反应的主要位置,特别是在氧化还原 (redox) 催化中。

纯化和孔隙管理

去除有机模板剂和表面活性剂

许多催化剂使用有机“模板剂”或表面活性剂,如油胺或 PEG 来控制形状和尺寸。煅烧会“烧掉”这些有机材料,从而有效地打开沸石通道或否则会被阻塞的孔网络。

消除残留杂质

炉子环境可确保完全去除残留的阴离子杂质和溶剂。这种高纯度结果对于防止催化剂中毒和确保最终氧化物粉末的长期稳定性至关重要。

理解权衡

温度与表面积

虽然获得稳定的晶相通常需要更高的温度,但它们也会促进烧结。过高的热量会导致小颗粒熔合在一起,从而大大降低可用表面积,进而降低可用活性位点的数量。

升温速率与结构完整性

使用可编程升温曲线至关重要;如果升温过快,分解气体的快速逸出可能导致催化剂载体出现物理裂纹或结构坍塌。反之,过慢的升温过程可能导致相变不完全或晶粒生长不当。

如何将此应用于您的项目

优化建议

成功的煅烧需要将热能与催化剂精细的物理结构进行平衡。

- 如果您的主要重点是最大化活性表面积:优先选择能实现完全前驱体分解的最低煅烧温度,以防止烧结。

- 如果您的主要重点是长期热稳定性:利用较高的温度(例如 850°C–950°C)以促进形成稳定的晶相和牢固的金属-载体相互作用。

- 如果您的主要重点是沸石的孔隙可及性:确保受控的空气流动和特定的保温阶段,以完全氧化有机模板剂,而不会使孔隙骨架坍塌。

- 如果您的主要重点是相纯度:使用可编程马弗炉遵循精确的升温曲线,确保材料的整个主体都达到目标转变温度。

马弗炉不仅仅是一个加热器,它是一个精密反应器,决定了工业催化剂的最终特性和性能。

摘要表:

| 煅烧功能 | 工艺操作 | 对催化剂性能的影响 |

|---|---|---|

| 前驱体分解 | 分解金属盐(硝酸盐等) | 将不稳定的混合物转化为活性金属/氧化物物种 |

| 相变 | 工程化晶体结构(例如锐钛矿) | 确保正确的化学成分和晶格稳定性 |

| 结构工程 | 调节晶粒尺寸和结晶度 | 平衡比表面积与热耐久性 |

| 纯化 | 去除有机模板剂/表面活性剂 | 打开孔网络并防止催化剂中毒 |

| 活性位点创建 | 诱导氧空位和 SMSI | 最大化工业反应性和抗烧结性能 |

使用 KINTEK 优化您的催化剂生产

精确的煅烧是高性能催化剂与批量生产失败之间的区别。在专家研发和制造的支持下,KINTEK 提供高精度的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以根据您独特的实验室和工业需求进行定制。

无论您是设计特定的晶粒尺寸还是最大化活性表面积,我们的高温炉都能提供完美的均匀加热和可编程控制。

准备好升级您的实验室能力了吗? 立即联系 KINTEK 讨论您的定制炉解决方案!

图解指南

参考文献

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

本文还参考了以下技术资料 Kintek Furnace 知识库 .