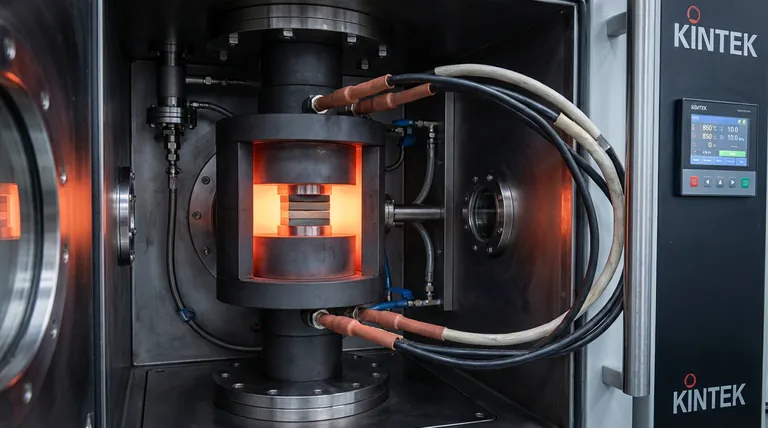

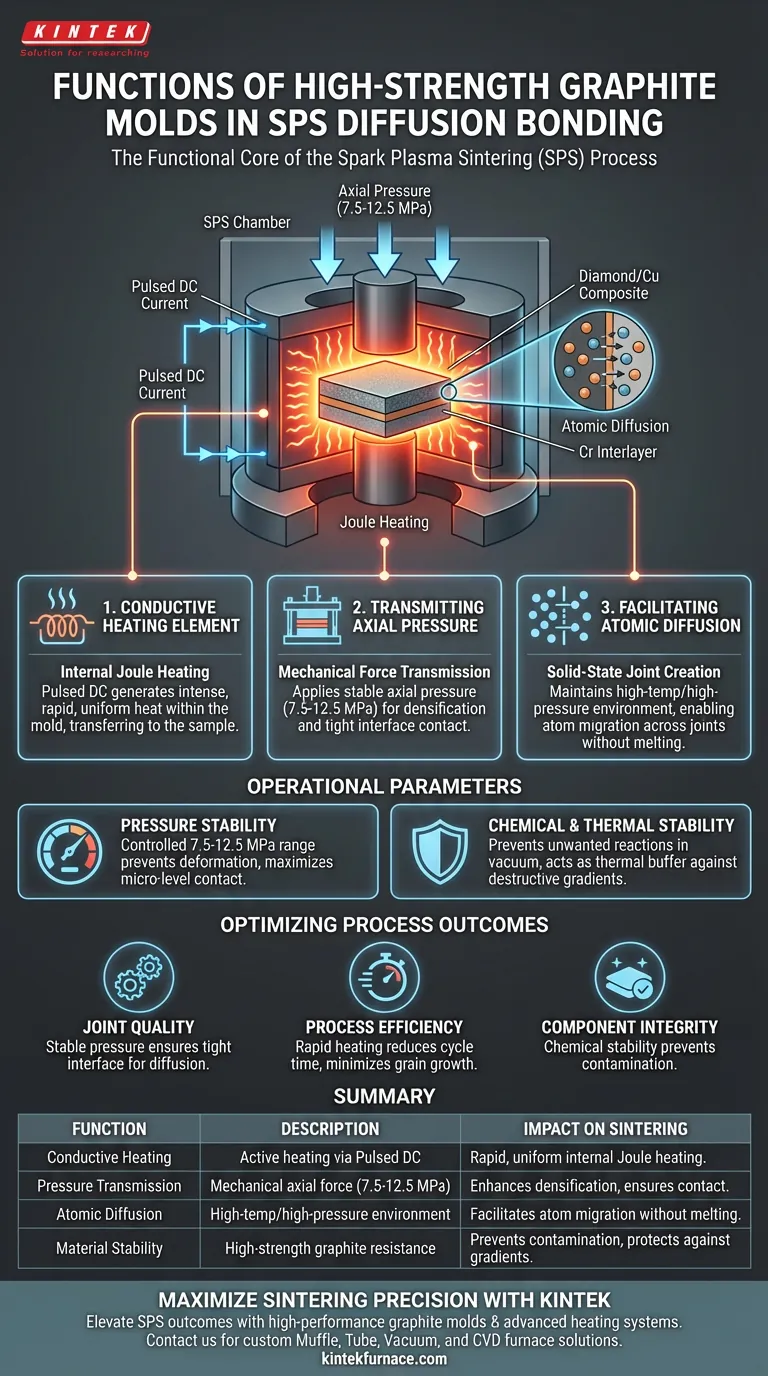

高强度石墨模具是火花等离子烧结(SPS)过程的功能核心。它们同时充当样品容器、主要导电加热元件以及将关键轴向压力传递到工件的机械介质。

在SPS环境中,石墨模具不仅仅是被动容器;它是一个主动组件,将电加热与机械压缩同步,以强制材料界面发生原子扩散。

石墨模具的三重功能

作为导电加热元件

在SPS中,热量不是从外部施加的;它是内部产生的。石墨模具是导电的,允许脉冲直流电(DC)通过它。

这种电流的流动直接在模具壁内产生强烈的焦耳加热。由于石墨的高导热性,这种热能迅速而均匀地传递到内部样品,例如金刚石/铜复合材料。

传递轴向压力

在加热的同时,模具充当机械力传递的载体。模具与加压系统协同工作,将稳定的轴向压力施加到组件上——在金刚石/铜和铬(Cr)应用中,具体压力在7.5至12.5 MPa之间。

这种压力对于致密化至关重要。它通过机械方式将材料压合在一起,破坏表面不规则性,以确保紧密的界面接触。

促进原子扩散

结合热量和压力的最终目标是驱动原子扩散。通过将样品保持在受限的、高压、高温环境中,模具使原子能够迁移到接头界面上。

这会在不同材料之间形成高质量的固态接头,例如金刚石/铜复合材料和铬中间层,而不会熔化主体材料。

理解操作参数

压力稳定性

虽然高纯石墨可以承受超过20 MPa的压力,但金刚石/铜复合材料的特定SPS工艺依赖于7.5至12.5 MPa的受控范围。

在该特定窗口内操作可防止模具变形,同时确保施加足够的力以在微观层面最大化接触面积。

化学和热稳定性

模具必须在恶劣环境中保持结构完整性。高强度石墨提供化学稳定性,防止在真空环境中与样品材料发生不必要的反应。

它还可以作为热缓冲器,确保SPS特有的快速加热速率不会在样品内产生破坏性的热梯度。

优化工艺成果

如果您的主要关注点是接头质量: 确保模具能够维持7.5至12.5 MPa之间的稳定压力,以保证原子扩散所需的紧密界面接触。

如果您的主要关注点是工艺效率: 利用石墨的导电性和导热性来实现快速加热速率,从而缩短整体循环时间,同时最小化晶粒生长。

如果您的主要关注点是组件完整性: 依靠高纯石墨的化学稳定性,防止在高温烧结过程中污染金刚石/铜复合材料等敏感材料。

SPS扩散键合过程的成功完全取决于石墨模具平衡导电性和机械刚度的能力。

总结表:

| 功能 | 描述 | 对烧结的影响 |

|---|---|---|

| 导电加热 | 通过脉冲直流电作为主动加热元件 | 实现快速、内部焦耳加热,实现均匀热能。 |

| 压力传递 | 机械传递轴向力(7.5 - 12.5 MPa) | 增强致密化并确保紧密的界面接触。 |

| 原子扩散 | 维持高温/高压环境 | 促进原子在接头处迁移,而不会熔化主体材料。 |

| 材料稳定性 | 高强度石墨提供化学/热阻性 | 防止污染并防止破坏性热梯度。 |

使用KINTEK最大化您的烧结精度

使用高性能石墨模具和先进加热系统,提升您的火花等离子烧结(SPS)成果。凭借专业的研发和制造支持,KINTEK提供最先进的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的材料研究和工业需求。无论您是处理金刚石/铜复合材料还是复杂的扩散键合,我们的解决方案都能确保稳定的压力控制和最佳的导热性。

准备好优化您的实验室效率了吗? 立即联系我们,讨论您的定制炉需求!

图解指南

参考文献

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

本文还参考了以下技术资料 Kintek Furnace 知识库 .