为真空烧结炉选择正确的隔热屏是一个关键决定,它直接影响工艺效率、产品质量和运营成本。选择主要受三个核心因素驱动:所需的烧结温度、与待加工材料的化学相容性以及必要的真空度。每个因素决定了金属、非金属或混合式隔热屏设计是否是最合适的解决方案。

隔热屏的选择并非是金属和非金属之间的简单选择。它是高温性能、化学反应活性和长期运营成本之间的一种权衡计算。理解这些权衡对于优化您的特定烧结工艺至关重要。

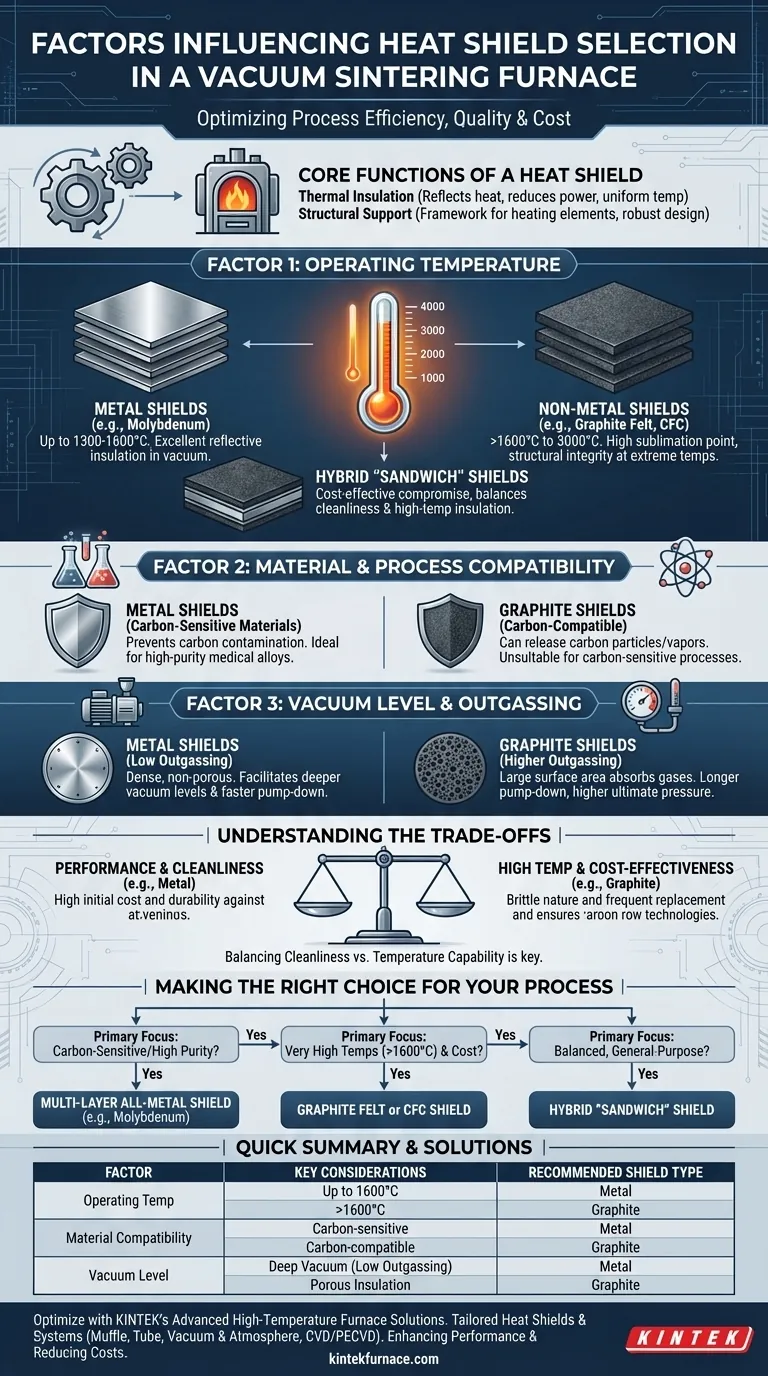

隔热屏的核心功能

在深入探讨选择标准之前,必须了解隔热屏在炉体热区中扮演的双重角色。

热绝缘与效率

隔热屏的主要功能是将热能反射回热区。这最大限度地减少了热量损失,降低了能耗,并确保产品负载上的温度分布均匀。

结构支撑

除了绝缘之外,隔热屏组件通常还充当安装加热元件的结构框架。其设计必须足够坚固,以支撑这些组件,而不会在高温下发生翘曲或失效。

因素 1:工作温度

所需的最大烧结温度是选择过程中的第一个也是最重要的筛选条件。

钼和金属隔热屏

全金属隔热屏,通常由多层钼(对于更热的区域有时使用钨)构成,非常适用于高达大约 1300-1600°C 的工艺。它们的反光表面在真空环境中提供了高效的绝缘。

石墨和非金属隔热屏

对于非常高的温度,通常超过 1600°C 并达到 3000°C,石墨毡或硬质碳纤维复合材料 (CFC) 隔热屏是行业标准。石墨具有很高的升华点,并在金属会失效的极端温度下保持其结构完整性。

混合式或“三明治”隔热屏

这些设计将一层内层金属(如钼)与外层石墨毡结合起来。这种方法试图平衡金属隔热屏的清洁度和石墨优越的高温绝缘性,通常作为一种具有成本效益的折中方案。

因素 2:材料和工艺相容性

隔热屏、加工气氛与产品本身之间的化学相互作用是一个关键的考虑因素。

用于高纯度环境的金属隔热屏

在加工对碳敏感的材料(例如某些医疗合金或高纯度金属)时,金属隔热屏是明确的选择。因为它们不含碳,所以可以防止产品受到污染。

石墨隔热屏与碳反应性

石墨隔热屏可能会释放出细小的碳颗粒或碳氢化合物蒸汽(释气),这可能会与产品负载发生反应或污染产品。这使得它们不适用于将碳视为污染物的工艺。

对真空度的影响

隔热屏的材料和结构直接影响炉的真空性能。石墨毡等多孔材料具有很大的表面积,可能会吸收水分和其他气体,导致泵送时间延长和最终压力因释气而更高。致密的金属隔热屏能提供更洁净的环境,并有助于更快地达到更深的真空度。

理解权衡

每种隔热屏的选择都涉及平衡相互竞争的优先事项。对这些权衡进行客观分析对于做出明智的决定至关重要。

性能与成本

全金属隔热屏的初始购买价格较高,但通常更耐用,在适当的应用中可以进行清洁,从而提供更长的使用寿命。石墨隔热屏的初始成本较低,但可能易碎,并且可能需要更频繁地更换,特别是如果受到机械冲击时。

清洁度与温度能力

这是经典的困境。如果您的工艺要求极高的纯度和最低的释气量,则金属隔热屏更胜一筹。如果您的工艺要求最高的温度,石墨通常是唯一可行的选择。

能源效率和热损失

多层金属隔热屏通过辐射反射提供高效的绝缘。厚石墨毡套件通过低热导率提供有效的绝缘。选择会影响炉的功率曲线和整体能耗,这是长期运营成本的一个关键因素。

为您的工艺做出正确的选择

您的最终决定应以对您的主要工艺目标的清晰理解为指导。

- 如果您的主要重点是加工对碳敏感的材料或实现最高的真空纯度: 多层全金属隔热屏(通常是钼)是更优的选择。

- 如果您的主要重点是达到非常高的温度(>1600°C)且成本效益是主要考虑因素: 石墨毡或碳纤维复合材料 (CFC) 隔热屏是行业标准解决方案。

- 如果您的主要重点是中等温度下的平衡、通用应用: 结合金属和非金属层的“三明治”或混合毡隔热屏可以在性能和成本之间提供实用的折衷方案。

通过将您的隔热屏选择与您的特定工艺要求保持一致,您可以确保您的炉子具有最佳性能和长期可靠性。

摘要表:

| 因素 | 关键考虑因素 | 推荐的隔热屏类型 |

|---|---|---|

| 工作温度 | 高达 1600°C:高效率;高于 1600°C:极端耐热性 | 低温使用金属(例如钼);高温使用石墨 |

| 材料相容性 | 对碳敏感的材料需要纯度;存在污染风险 | 金属适用于纯度;石墨可能引起碳反应性 |

| 真空度 | 释气影响泵送时间和压力;清洁度对深真空至关重要 | 金属适用于低释气;石墨适用于多孔绝缘 |

借助 KINTEK 的先进高温炉解决方案,优化您实验室的烧结效率! 我们利用卓越的研发和内部制造能力,为各实验室提供定制化的隔热屏和系统,例如马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保了针对您独特实验需求的精确解决方案,从而提高性能并降低成本。立即联系我们,讨论我们如何支持您的工艺!

图解指南