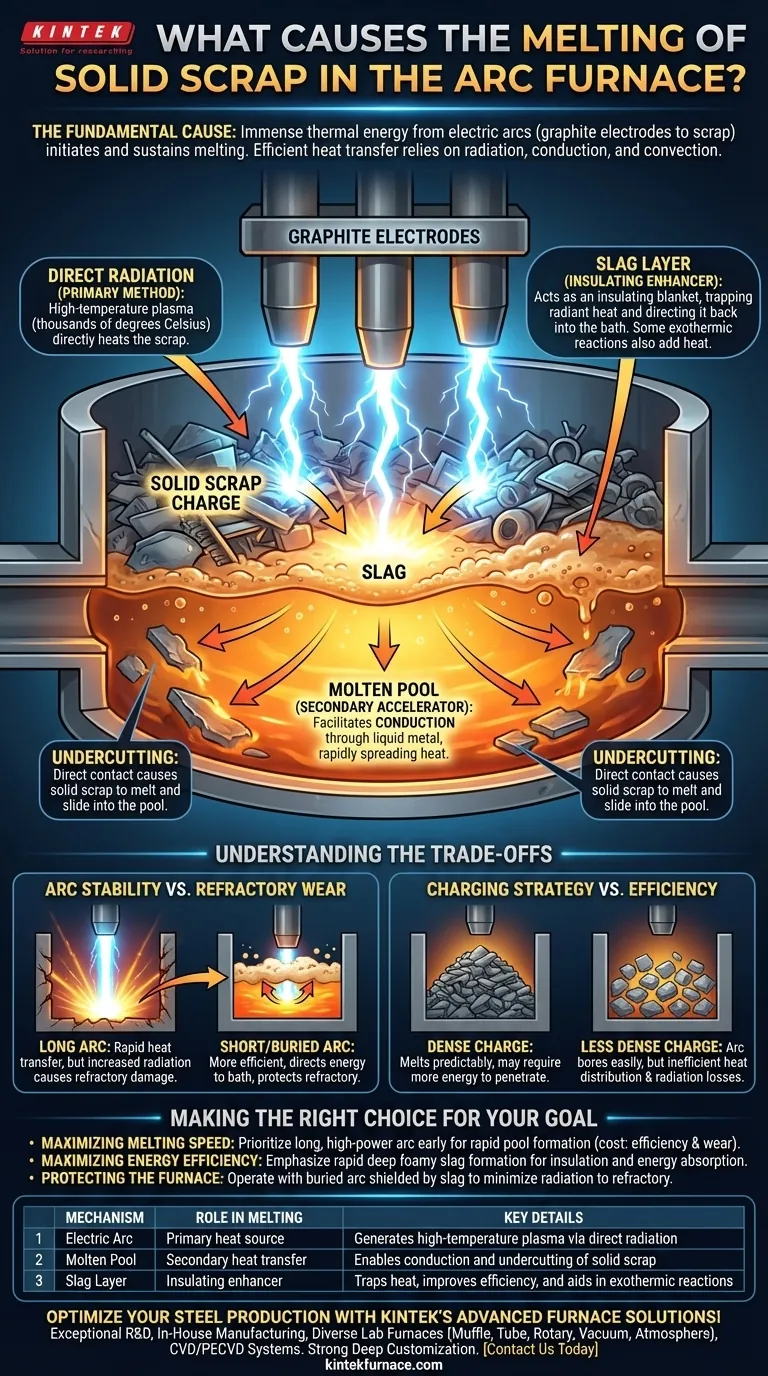

电弧炉 (EAF) 中熔化的根本原因是电弧产生的巨大热能。这些电弧在石墨电极和金属废料炉料之间形成,是启动和维持熔化过程的主要热源。

虽然电弧是熔化的直接催化剂,但热量在整个炉内的真正高效传递依赖于直接辐射、通过熔融钢水池的传导以及炉渣层内的对流的结合。了解这些不同的途径是优化炉子性能的关键。

从固态到液态的旅程:电弧炉中的热传递

熔化固体废料炉料的过程不是一个单一事件,而是一系列协调的热传递机制。电弧是起点,但其他元素很快就成为操作效率的关键。

主要驱动力:电弧

电弧本身是高电流在间隙中的放电,形成一个温度达到数千摄氏度的等离子体柱。这种强大的能量通过几种方法传递给废料。

主要方法是直接辐射。电弧向各个方向辐射巨大的热能,直接加热它“看到”的废料。这对于位于电极正下方和周围的废料最有效。

当电弧正下方的废料开始熔化时,它会形成一个液态金属池。然后电弧与这个液态池接触,确保稳定和连续的电路。

次要加速器:熔池

一旦形成液态金属池,它就成为热传递的关键次要介质。它在熔化剩余固体废料方面发挥着两个重要作用。

首先,它促进传导。被电弧过热的液态金属是极好的热导体。热量从电弧冲击区迅速扩散到整个熔池。

其次,热液态金属直接接触周围的固体废料。这种直接接触允许快速热传递,导致固体废料熔化并滑入不断增长的熔池中,这个过程通常被称为“底切”。

绝缘增强剂:炉渣层

随着熔化的进行,石灰和白云石等助熔剂被添加,它们与氧化物和杂质结合形成一层液态炉渣,漂浮在熔融钢的顶部。

这层炉渣充当绝缘毯。它捕获来自电弧的辐射热,防止其散逸到炉壁和炉顶,并将其引导回熔池。这大大提高了炉子的热效率。

此外,炉渣内的化学反应可以是放热的(释放热量),为该过程提供额外的(尽管较小)热能来源。

理解权衡

优化熔化过程涉及平衡相互竞争的因素。对速度的关注有时会损害效率或最终产品质量。

电弧稳定性与耐火材料磨损

长而强大的电弧可以在广阔的区域内非常迅速地传递热量。然而,这种增加的辐射也可能对炉子的耐火衬里炉壁和炉顶造成严重损坏,导致更高的维护成本和停机时间。

相反,被泡沫渣屏蔽的短而“埋入式”电弧效率更高。它主要将能量直接导入熔池,保护耐火材料。实现并保持这种理想的泡沫渣状态需要仔细控制碳和氧的注入。

加料策略与效率

废料装入炉子(或“加料”)的方式也存在权衡。致密的炉料熔化更可预测,但可能需要更多能量才能穿透。密度较低的炉料允许电弧更容易穿透,但可能导致热量分布效率低下,并增加对炉壁的辐射损失。

为您的目标做出正确选择

电弧炉的操作重点决定了这些热传递机制如何管理。

- 如果您的主要重点是最大化熔化速度: 在过程早期优先使用长而高功率的电弧,以快速形成液态池,即使以牺牲一些初始热效率和耐火材料磨损为代价。

- 如果您的主要重点是最大化能源效率: 强调快速形成深层泡沫渣层,以绝缘熔池,并确保电弧的大部分能量被炉料吸收,而不是散失到周围环境中。

- 如果您的主要重点是保护炉子: 尽可能使用被炉渣屏蔽的埋入式电弧进行操作,最大限度地减少对耐火炉壁的直接辐射。

最终,掌握熔化过程就是通过最有效的途径控制从电弧到固体废料的能量流。

总结表:

| 机制 | 在熔化中的作用 | 关键细节 |

|---|---|---|

| 电弧 | 主要热源 | 通过直接辐射产生高温等离子体 |

| 熔池 | 二次热传递 | 实现固体废料的传导和底切 |

| 炉渣层 | 绝缘增强剂 | 捕获热量,提高效率,并辅助放热反应 |

使用 KINTEK 的先进炉解决方案优化您的钢铁生产! 凭借卓越的研发和内部制造,我们为各种实验室提供高温炉,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案。立即联系我们,提高您运营的效率和性能!

图解指南