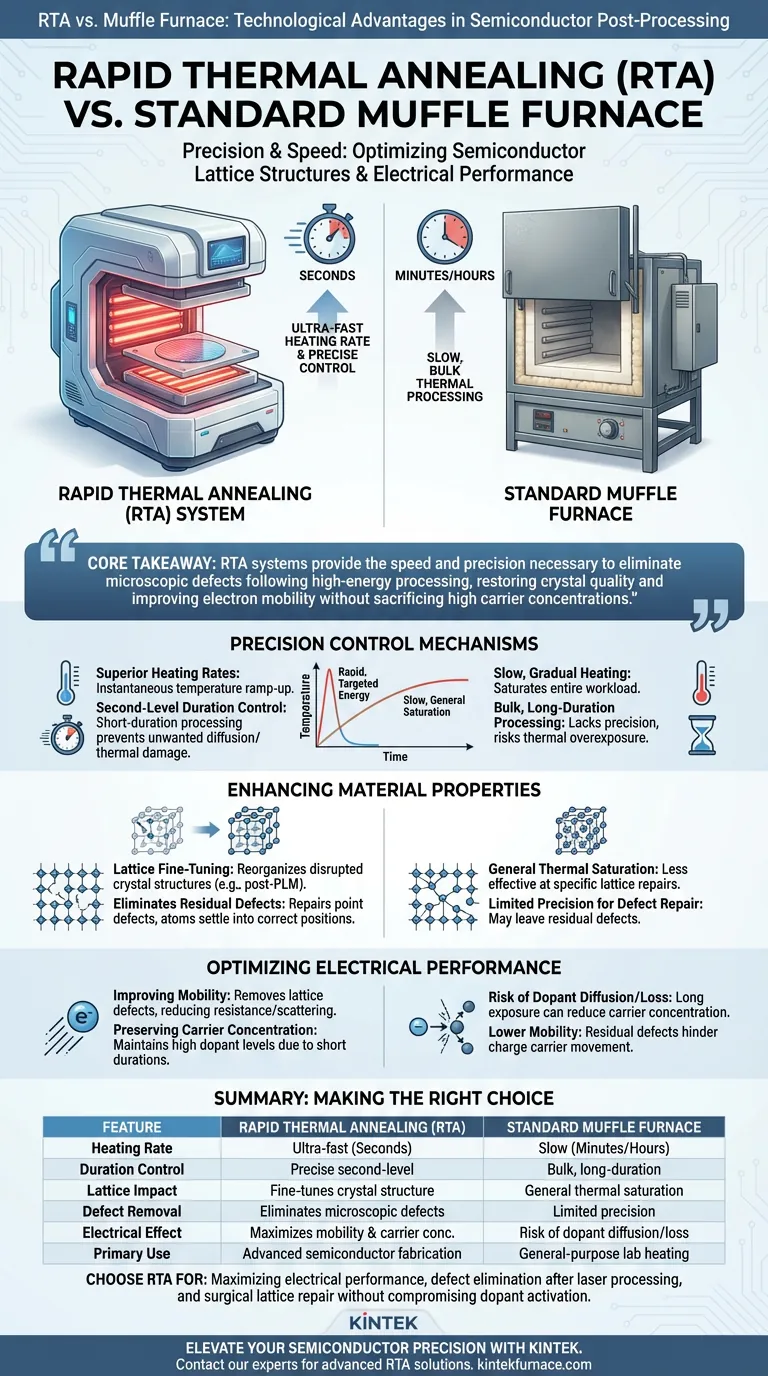

与标准马弗炉相比,快速热处理 (RTA) 系统的主要技术优势在于其能够提供显著更快的加热速率,并结合精确的秒级持续时间控制。与马弗炉缓慢的大批量热处理不同,RTA 系统提供靶向能量,可在不长时间暴露于高温的情况下精细调整半导体晶格结构。

核心要点 虽然标准马弗炉提供一般的批量加热,但 RTA 系统提供高速和精确度,以消除高能处理后的微观缺陷。此功能可在不牺牲高载流子浓度的情况下,恢复晶体质量并提高电子迁移率。

精确控制机制

卓越的加热速率

两种系统之间最直接的区别在于热量传递的速度。标准马弗炉依赖缓慢、渐进的加热,这会使整个工件饱和。

相比之下,RTA 系统专为快速升温而设计。这使得系统几乎可以立即达到目标温度,从而避免了传统马弗炉的热滞后。

秒级持续时间控制

半导体加工的精度通常取决于时序。RTA 系统允许以秒为单位进行温度控制。

这种短时间处理至关重要。它确保材料仅在触发特定物理变化所需的时间内暴露于热量,从而防止不必要的扩散或热损伤。

增强材料性能

晶格微调

当 RTA 系统用作脉冲激光熔化 (PLM) 等技术的后处理步骤时,效果尤为显著。

RTA 提供的热能驱动一个称为“晶格微调”的过程。该机制基本上重新组织了在先前高能步骤中可能被破坏的晶体结构。

消除残留缺陷

半导体制造中的一个关键挑战是“点缺陷”的存在——晶格中的不完美之处。

RTA 处理可有效消除 PLM 阶段遗留的这些残留点缺陷。通过短暂地为晶格充能,系统允许原子进入其正确位置,从而修复晶体结构。

优化电气性能

提高迁移率

RTA 系统进行的结构修复直接转化为电气性能。

通过消除晶格缺陷,该系统可显著提高空穴或电子迁移率。这使得载流子能够以更少的电阻/散射穿过半导体材料。

保持载流子浓度

通常,热处理涉及一种权衡,即退火可改善结构但会降低掺杂剂(载流子)的浓度。

RTA 系统通过使用短时间来克服这一问题。它们在修复结构所需的热能的同时,保持了熔化阶段实现的高载流子浓度。

理解背景和权衡

应用特异性

需要注意的是,RTA 的优势在高级应用(如脉冲激光熔化 (PLM) 后处理)中最为明显。

标准马弗炉是一种通用工具,适用于广泛的非关键加热任务。然而,它缺乏在不改变其他材料特性的情况下驱动特定晶格修复所需的精细度。

精度的成本

虽然 RTA 提供了卓越的控制,但它也意味着更复杂的工艺窗口。

该系统需要精确校准,以确保“秒级”持续时间准确无误。标准马弗炉由于速度较慢,容错性更高,但无法实现 RTA 的高迁移率、高浓度结果。

为您的目标做出正确选择

要确定您的特定应用是否需要 RTA 系统,请考虑您的性能指标:

- 如果您的主要关注点是最大化电气性能:选择 RTA 以提高电子/空穴迁移率,同时保持高载流子浓度。

- 如果您的主要关注点是在激光处理后消除缺陷:选择 RTA 以驱动晶格微调并消除 PLM 阶段的残留点缺陷。

- 如果您的主要关注点是通用批量加热:标准马弗炉可能足够,但它无法执行快速、短时间的结构修复。

当目标是精确修复晶体结构以提高器件速度而不影响掺杂剂激活时,RTA 系统是明确的选择。

总结表:

| 特性 | 快速热处理 (RTA) | 标准马弗炉 |

|---|---|---|

| 加热速率 | 超快速升温(秒) | 缓慢、渐进加热(分钟/小时) |

| 持续时间控制 | 精确的秒级控制 | 批量、长时间处理 |

| 晶格影响 | 微调晶体结构 | 一般热饱和 |

| 缺陷去除 | 消除微观点缺陷 | 缺陷修复精度有限 |

| 电气效应 | 最大化迁移率和载流子浓度 | 掺杂剂扩散/损失风险 |

| 主要用途 | 先进半导体制造 | 通用实验室加热 |

使用 KINTEK 提升您的半导体精度

通过 KINTEK 的先进热解决方案,最大化您的材料电气性能并实现完美的晶格结构。KINTEK 以专家研发和制造为后盾,提供全面的高温实验室设备,包括专用的RTA 功能系统、马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您独特的半导体和研究需求。

当您的项目需要精度时,不要满足于一般的加热。立即联系我们的技术专家,为您的应用找到完美的高迁移率炉,体验 KINTEK 在热工程方面的优势。

图解指南

参考文献

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

本文还参考了以下技术资料 Kintek Furnace 知识库 .