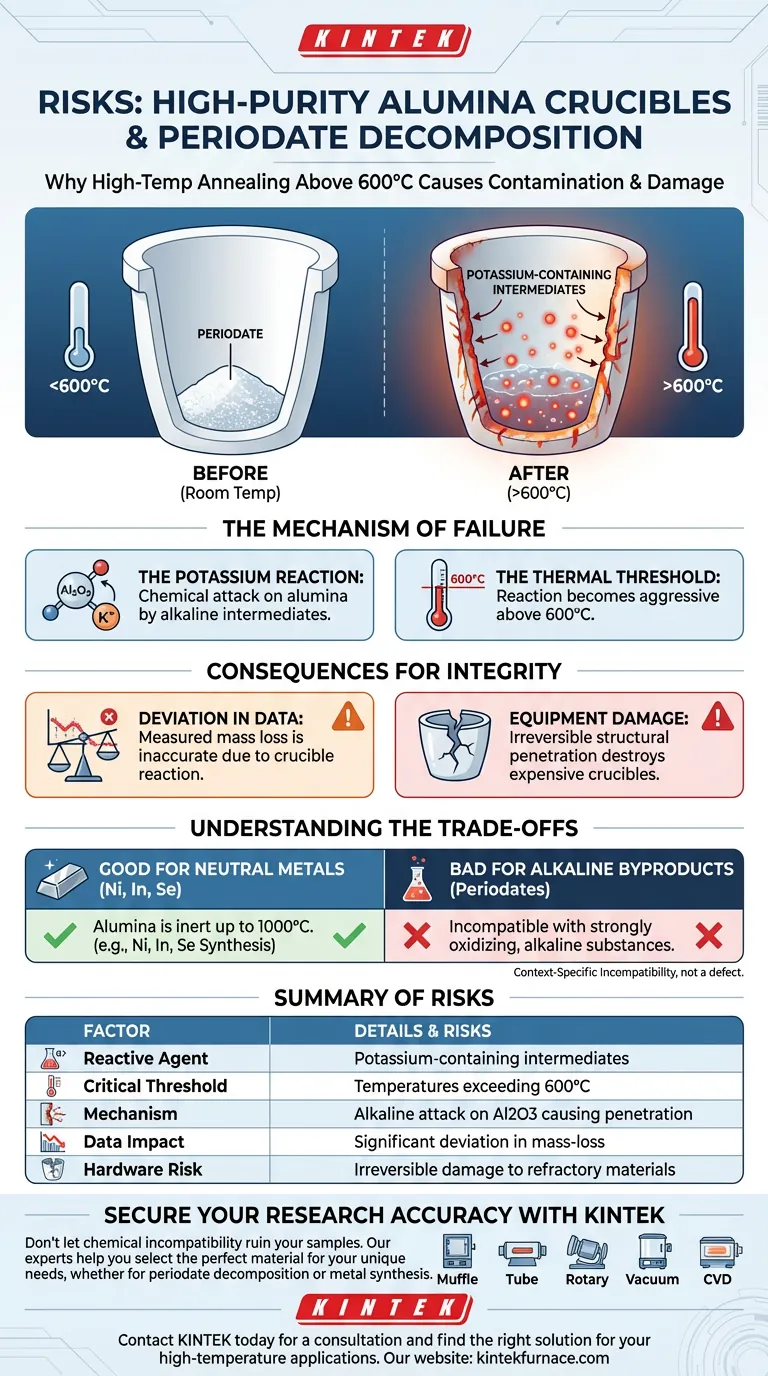

使用高纯氧化铝坩埚对高碘酸盐分解产物进行退火存在化学污染和设备损坏的重大风险。 当温度超过 600°C 时,分解过程中产生的含钾中间体会与氧化铝壁发生剧烈反应,导致坩埚渗透和实验数据严重不准确。

虽然高纯氧化铝因其耐热性而广受认可,但它对强碱性物质并非化学惰性。在高碘酸盐分解的背景下,这种不兼容性会导致化学反应,从而损害容器的完整性和质量损失测量值的有效性。

失效机制

钾反应

主要风险源于分解产物的化学性质。高碘酸盐分解时会产生含钾中间体。

这些中间体并非被动,它们具有化学活性和碱性。它们会侵蚀氧化铝 (Al2O3) 结构,导致样品与容器本身发生反应。

热阈值

这种反应与温度有关。这种失效模式的关键阈值约为600°C。

在此温度以下,风险可能可控,但一旦退火过程超过此点,动能就会使钾中间体物理渗透坩埚壁。

对实验完整性的影响

与理论值的偏差

最直接的科学后果是数据损坏。在重量分析或质量损失研究中,您依赖坩埚作为中性容器。

由于样品正在与坩埚发生反应并渗透坩埚,因此测得的质量损失将显著偏离理论预期。您不再仅仅测量分解;您正在测量复杂的副反应。

耐火材料损坏

除了数据之外,还有物理成本。坩埚壁的渗透会导致不可逆的结构损坏。

高纯氧化铝坩埚是昂贵的消耗品。这种反应基本上会在单次使用后将其损坏,从而显著增加实验的运营成本。

理解权衡

“高纯度”陷阱

人们很容易认为“高纯度”等同于普遍的化学惰性,但这是一种误解。

对于许多应用,例如镍、铟或硒化合物的合成,氧化铝是一个极好的选择。它可以承受高达 1000°C 的温度,而不会污染这些特定的熔体。

特定情况下的不兼容性

这里的失效并非氧化铝的缺陷,而是化学兼容性不匹配。

氧化铝在中性金属和熔体中表现出色。然而,它容易受到强氧化性和碱性物质(如高碘酸盐的钾副产物)的攻击。为样品的特定化学性质使用错误的容器是实验误差的常见来源。

为您的目标做出正确的选择

为确保您的高温工艺成功,请根据化学兼容性评估您的材料,而不仅仅是热额定值。

- 如果您的主要重点是分析高碘酸盐分解: 如果加热温度超过 600°C,您必须避免使用氧化铝坩埚;与钾中间体的反应将使您的质量损失数据无效。

- 如果您的主要重点是合成中性金属化合物(例如 Ni、In、Se): 高纯氧化铝仍然是优选,因为它在高温长时间热浸泡期间具有经过验证的惰性和稳定性。

根据副产物的特定化学反应性选择您的坩埚材料,而不仅仅是炉子的温度。

摘要表:

| 因素 | 细节和风险 |

|---|---|

| 反应剂 | 含钾中间体 |

| 关键阈值 | 温度超过 600°C |

| 机制 | 碱性侵蚀 Al2O3 导致结构渗透 |

| 数据影响 | 质量损失测量值显著偏差 |

| 硬件风险 | 昂贵的耐火材料不可逆损坏 |

通过 KINTEK 确保您的研究准确性

不要让化学不兼容性毁坏您的样品或损坏您的高温设备。在专家研发和制造的支持下,KINTEK 提供广泛的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及可定制的实验室高温炉和专为满足您的独特需求而设计的专用坩埚。

无论您是处理高碘酸盐分解还是合成中性金属化合物(Ni、In、Se),我们的技术团队都将帮助您选择完美的材料以确保实验完整性。

立即联系 KINTEK 进行咨询,为您的高温应用找到合适的解决方案。

图解指南

参考文献

- Two Polymorphs of the Magnetic <i>Catena</i> ‐Orthoperiodato‐Cuprate(II) K <sub>3</sub> [CuIO <sub>6</sub> ]·4H <sub>2</sub> O from Ultra‐Alkaline Media. DOI: 10.1002/zaac.202500092

本文还参考了以下技术资料 Kintek Furnace 知识库 .