从根本上说,在感应熔化中使用绝缘栅双极晶体管(IGBT)技术可以显著减少维护需求和运行停机时间。IGBT元件的坚固、固态特性意味着与旧的电源系统相比,它们本质上更可靠,故障点更少,从而提高了熔炉的正常运行时间并实现了更稳定的生产。

核心优势很简单:IGBT是现代的固态开关,没有活动部件。这种基本的设计差异消除了传统电源中发现的许多常见故障点,直接转化为更高的可靠性、更少的维护需求和更大的运行稳定性。

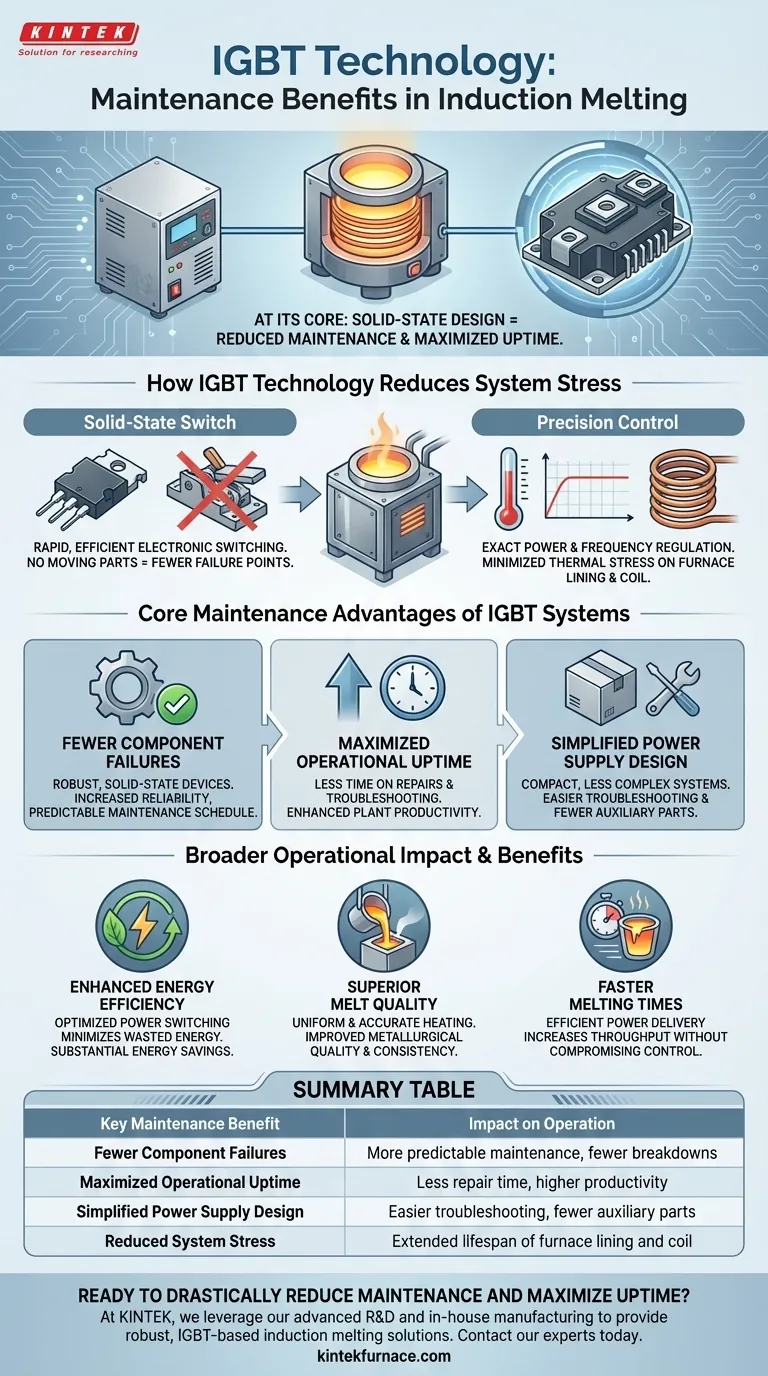

IGBT技术如何减轻系统应力

要了解维护优势,我们首先需要了解什么是IGBT以及它在感应熔炉中的工作原理。

IGBT作为固态开关的作用

IGBT是一种强大的半导体器件,可充当极其快速高效的电子开关。它结合了其他两种晶体管类型(BJT和MOSFET)的优点,精确控制大功率电流流向感应线圈。

这种快速开关是产生感应熔化所需强大磁场的原因。与较旧的、更机械化或效率较低的系统不同,IGBT在没有物理活动部件的情况下提供了这种控制。

精确控制最大限度地减少磨损

由于IGBT允许对功率和频率进行精确调节,因此它们提供了极其精确的温度控制。这可以防止系统超出温度目标或对炉衬、感应线圈和其他关键部件造成不必要的热应力。

这种稳定、受控的运行减少了整个系统的累积磨损,延长了其组件的使用寿命并减少了维护干预的频率。

IGBT系统的核心维护优势

转向IGBT电源带来了直接且可衡量的维护优势,影响着整个操作。

更少的组件故障

主要优势是组件故障率大大降低。IGBT是为高功率应用中的可靠性而设计的坚固的固态器件。这种固有的耐用性意味着更少的意外故障和更可预测的维护计划。

最大化运行正常时间

更少的故障直接转化为最大化的运行正常时间。由于花在维修和故障排除上的时间更少,熔炉可以更频繁地用于生产,从而最大限度地减少昂贵的停机时间并提高整体工厂生产率。

简化的电源设计

基于IGBT的电源通常比其前身更紧凑、更简单。这种简化的设计通常意味着出现故障的子系统和辅助组件更少,从而简化了需要维护时的故障排除过程。

了解更广泛的操作影响

虽然维护优势显著,但它们是更大范围的性能和效率提升的一部分。

提高能源效率

IGBT在电力开关方面表现出色,最大限度地减少了运行过程中以热量形式浪费的能量。这种卓越的效率优化了能源消耗,从而在熔炉的使用寿命内实现了大量且可衡量的节能。

卓越的熔炼质量

IGBT实现的精确温度控制确保材料均匀准确地加热。这种一致性提高了最终产品的冶金质量和完整性,有助于操作满足最严格的质量标准。

更快的熔炼时间

通过更有效地将功率输送到线圈,IGBT系统通常可以实现更快的熔炼时间。这提高了产量,同时不影响控制,进一步提高了熔炼操作的生产力。

为您的操作做出正确的选择

选择正确的电源技术取决于在初始投资与长期运营目标之间取得平衡。

- 如果您的主要重点是最大限度地减少停机时间和维护: IGBT系统久经考验的可靠性和固态设计使其成为确保熔炉最大可用性的卓越选择。

- 如果您的主要重点是能源效率和降低运营成本: IGBT卓越的电力开关能力将带来显著的能源节约,这些节约会随着设备的使用寿命而累积。

- 如果您的主要重点是工艺控制和熔炼质量: IGBT技术的精确温度调节对于生产出旧系统无法可靠匹配的一致、高质量的熔体至关重要。

最终,投资IGBT技术是一项战略决策,旨在提高可靠性、降低长期成本并提高对整个熔炼过程的控制。

摘要表:

| 关键维护优势 | 对操作的影响 |

|---|---|

| 更少的组件故障 | 更可预测的维护,更少的故障 |

| 最大化运行正常时间 | 更少的维修时间,更高的生产率 |

| 简化的电源设计 | 更易于故障排除,更少的辅助部件 |

| 减轻系统应力 | 延长炉衬和线圈的使用寿命 |

准备好大幅减少维护并最大化您的熔炼操作的正常运行时间了吗?

在KINTEK,我们利用我们先进的研发和内部制造能力,提供专为铸造厂和金属生产商量身定制的、基于IGBT的坚固的感应熔化解决方案。我们的系统旨在实现卓越的可靠性和精确控制,直接转化为更少的停机时间和更低的长期成本。

立即联系我们的专家,讨论我们的高效熔炉如何提高您的生产力和可靠性。

图解指南