选择正确的高温加热元件是一个具有重大操作和财务影响的决定。主要区别在于,二硅化钼 (MoSi2) 元件专为在氧化气氛中高达 1800°C 的极端温度而设计,而碳化硅 (SiC) 元件则是更通用的“主力军”,适用于高达 1600°C 的更广泛气氛。

在 SiC 和 MoSi2 之间进行选择,并非哪个“更好”,而是哪个与您的特定工艺正确匹配。该决定取决于三个关键因素:您的最高工作温度、您的炉内气氛以及您的维护规程。

决定性因素:工作温度

这两种材料之间最关键的区别在于它们有效的温度范围。这一个因素通常就能为您做出决定。

MoSi2:高温专家

对于需要炉温达到或超过 1540°C 的工艺,MoSi2 元件是明确的选择。

它们的元件表面温度可达 1800°C,允许炉子在 1600-1700°C 范围内运行。它们在 SiC 元件无法承受的这些高温下表现出色。

SiC:多功能的中等温度主力军

SiC 元件非常适合在最高炉温 约 1530°C 的工艺中使用。它们最佳和最常见的应用范围通常高达 1450°C。

虽然它们无法达到 MoSi2 的极端温度,但它们在其指定范围内提供出色的性能和稳定性。

气氛和耐化学性

炉内环境对元件的性能和寿命有很大影响。

为什么 MoSi2 需要氧化气氛

MoSi2 元件通过在其表面形成一层受保护的、自修复的 二氧化硅 (SiO2) 玻璃状层,来实现其卓越的高温稳定性。

该层需要在 氧化气氛(含有氧气的气氛)中形成和再生。在其他气氛中,这种保护层可能会降解,使元件容易受到污染和快速失效。

SiC 在各种环境中的适应性

SiC 元件的通用性要强得多。它们在更广泛的大气条件下都能可靠地工作,而不仅仅是氧化气氛。

如果您的工艺涉及变化或非氧化性气氛,这使得 SiC 成为一个更宽容、更坚固的选择。

了解权衡:耐用性和维护

除了温度和气氛之外,元件寿命和维护规程的实际情况也至关重要。

SiC 元件的老化过程

随着 SiC 元件的使用,其 电阻会逐渐增加。这是其老化过程中自然且不可避免的一部分。

由于这种变化,新元件的电阻将与旧元件不同。因此,当一个 SiC 元件失效时,您必须更换整个系列(或至少是并联组)以确保炉子均匀加热。

MoSi2 的寿命和维护

MoSi2 元件的寿命可能比 SiC 长,尤其是在持续高于 1500°C 的情况下运行。关键是,它们的电阻随使用时间变化不大。

这意味着您可以 单独更换一个失效的 MoSi2 元件,而不会影响其他元件,这可以显著降低长期维护成本。然而,它们的物理强度较低,需要更仔细的处理和炉子维护以防止污染。

物理和热耐久性

SiC 是一种机械强度更高的材料,具有卓越的 热冲击电阻。这使其在快速加热和冷却循环中更耐用。

MoSi2 虽然在高温下更具延展性,但如果炉子维护不当,更容易受到物理损坏和污染。

为您的工艺做出正确的选择

您的选择必须是与您的操作需求有意的匹配。请使用以下指南做出明确的决定。

- 如果您的主要关注点是极端温度 (1540°C+): 只要您能维持氧化气氛,MoSi2 是唯一合适的选择。

- 如果您的主要关注点是中等温度 (最高约 1530°C): SiC 提供了一个坚固、经济且气氛通用的解决方案。

- 如果您的主要关注点是快速热循环或物理坚固性: SiC 卓越的热冲击电阻和机械强度使其成为更耐用的选择。

- 如果您的主要关注点是降低高温下的更换成本: 维护良好的 MoSi2 元件通常更经济,因为它们可以单独更换。

通过将您的元件选择与您的特定工艺参数保持一致,您可以确保您的高温应用获得最佳性能、使用寿命和成本效益。

摘要表:

| 特性 | SiC 加热元件 | MoSi2 加热元件 |

|---|---|---|

| 最高工作温度 | 高达 1600°C | 高达 1800°C |

| 气氛兼容性 | 通用(氧化和非氧化性) | 需要氧化气氛 |

| 寿命和维护 | 电阻随老化增加;成套更换 | 电阻稳定;可单独更换 |

| 耐用性 | 高热冲击电阻,机械强度高 | 不太坚固,对污染敏感 |

在为您的[高温工艺选择正确的加热元件时遇到困难? 在 KINTEK,我们专注于根据您的独特需求量身定制先进的高温炉解决方案。凭借我们卓越的研发和内部制造能力,我们提供多样化的产品线,包括马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您的实验要求精确匹配,提高效率并降低成本。不要让元件选择阻碍您——立即联系我们,讨论 KINTEK 如何通过可靠的定制加热解决方案优化您的实验室性能!

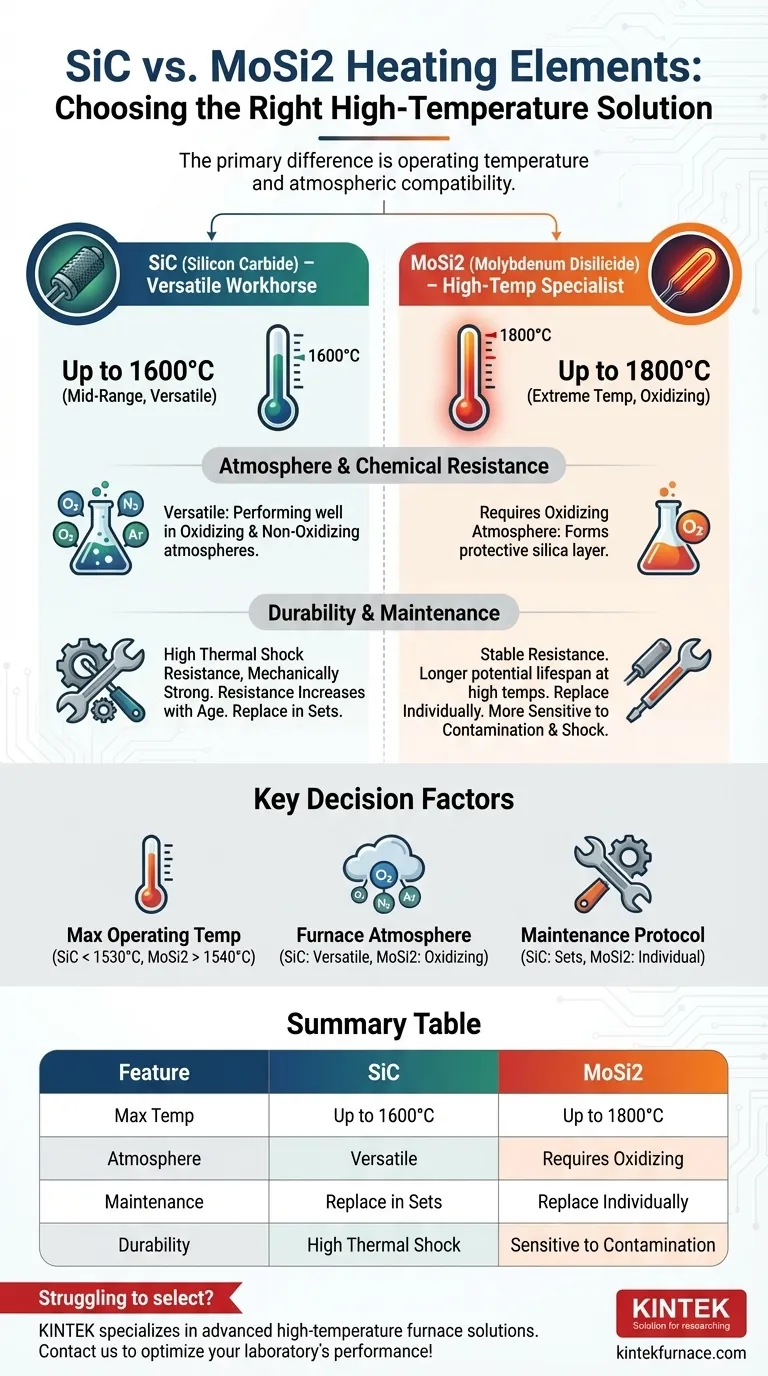

图解指南