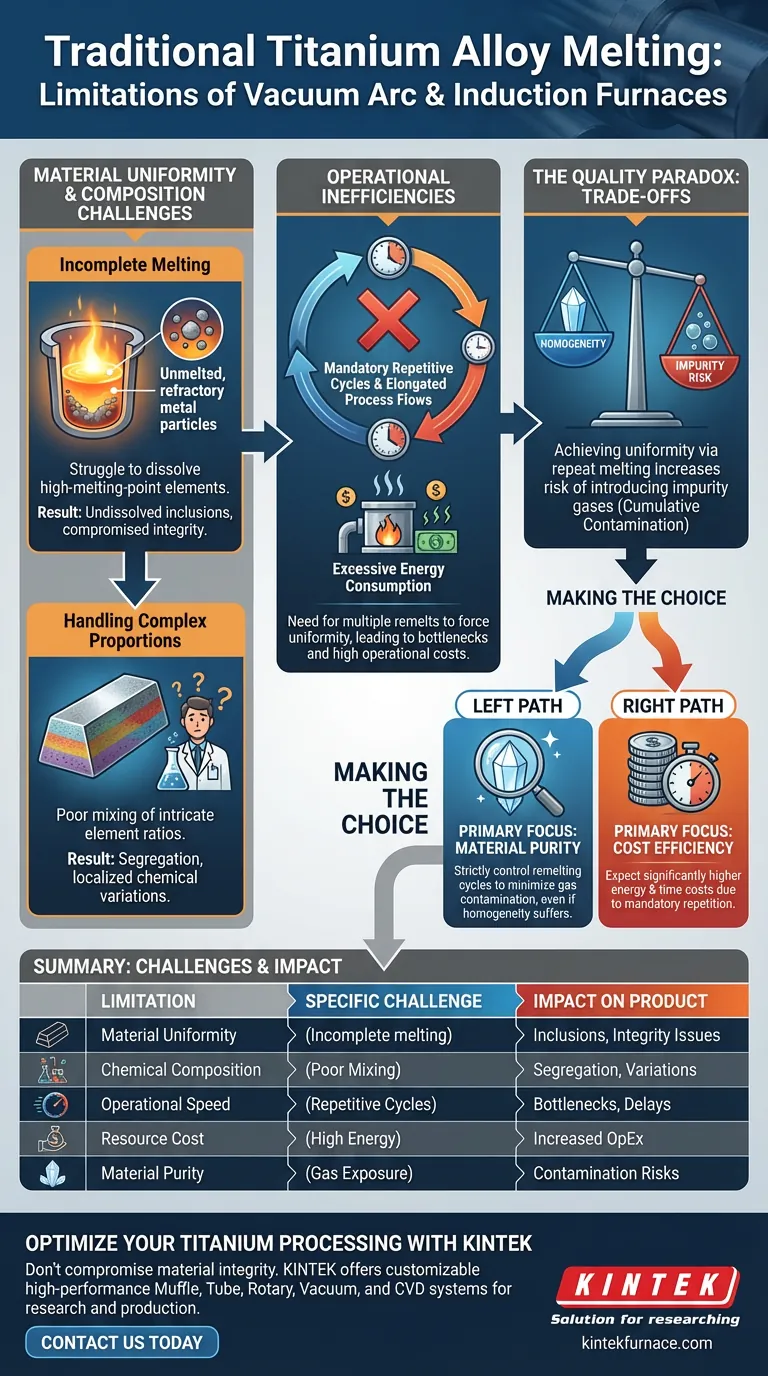

传统的钛合金熔炼工艺依赖于真空自耗电弧炉或感应炉,在效率和成分均匀性方面面临重大挑战。主要局限性在于高熔点元素的熔化不完全,以及难以一次性处理复杂的合金比例。

根本的限制在于需要重复处理来弥补初始混合不充分。这导致了一个复合问题:更高的能源成本、更长的生产时间,以及由于气体暴露导致材料纯度下降。

成分均匀性的挑战

难熔元素的熔化不完全

最关键的技术限制在于高熔点元素的完全溶解困难。

在单次熔炼中,这些炉子通常无法产生持续、局部化的条件来完全熔化这些难熔成分。这会在合金中留下未溶解的夹杂物,损害最终材料的结构完整性。

处理复杂的比例

在处理复杂的合金比例时,实现精确的化学平衡是困难的。

标准的电弧和感应方法通常缺乏对流混合能力,无法一次性使复杂的元素比例均匀化。这会导致偏析,即铸锭的不同区域具有不同的化学性质。

操作效率低下

重复循环的必要性

为了应对熔化不完全和偏析的问题,制造商被迫使用多次重复熔炼循环。

操作员不能依赖“一次完成”的熔炼;他们必须多次重熔材料,以逐渐使合金达到均匀状态。

流程延长

多次循环的要求极大地延长了工艺流程。

由于每个批次在炉中停留的时间比理论上的单次熔炼所需时间长得多,因此生产吞吐量受到限制。这在制造时间线上造成了瓶颈。

过高的能耗

反复将相同质量的金属加热到其熔点会导致高能耗。

随着每次必需的重熔,整个工艺的总能耗急剧下降,大大增加了每吨钛材的运营成本。

理解权衡:质量悖论

引入杂质的风险

在实现均匀性和保持纯度之间存在关键的权衡。

虽然重复熔炼有助于合金的均匀化,但它同时增加了引入杂质气体的风险。

累积污染

每增加一个操作步骤,熔体就可能暴露于潜在的污染源。

因此,用于固定合金成分(重熔)的工艺本身,可能会通过引入难以去除的气体缺陷来降低其质量。

为您的目标做出正确选择

在评估用于钛应用的传统真空电弧炉或感应炉熔炼时,您必须考虑到为确保质量而不可避免的额外开销。

- 如果您的主要关注点是材料纯度:您必须严格控制重熔循环次数,以尽量减少杂质气体的引入,即使这会影响均匀性。

- 如果您的主要关注点是成本效益:您必须认识到,由于熔炼过程的强制重复,能耗和时间要求将远高于预期。

传统的钛熔炼成功需要平衡化学均匀性的需求与重复加工不断增加的成本和污染风险。

总结表:

| 局限性类别 | 具体挑战 | 对最终产品的影响 |

|---|---|---|

| 材料均匀性 | 难熔元素的熔化不完全 | 未溶解的夹杂物和完整性受损 |

| 化学成分 | 复杂比例的对流混合不充分 | 偏析和局部化学变化 |

| 操作速度 | 强制重复熔炼循环 | 生产瓶颈和流程延长 |

| 资源成本 | 高累积能耗 | 每吨材料的运营成本增加 |

| 材料纯度 | 重熔过程中气体暴露增加 | 氧/氮污染风险增加 |

通过 KINTEK 优化您的钛加工

传统的熔炼瓶颈不应损害您的材料完整性。在 KINTEK,我们理解化学均匀性和纯度之间的微妙平衡。凭借专业的研发和制造支持,我们提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足钛合金研究和生产的严格要求。

停止满足于低效的重复循环。立即联系我们,了解我们的先进实验室和工业高温炉如何优化您的工作流程,减少能源浪费,并提供您独特需求所需的材料精度。

图解指南

参考文献

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

本文还参考了以下技术资料 Kintek Furnace 知识库 .