真空感应熔炼 (VIM) 炉的核心运作原理结合了两种关键技术。它使用非接触式电磁感应在金属内部产生强热,并利用高纯度真空环境消除来自空气的污染。这种双重过程在熔炼金属和合金的同时,防止氧化并去除溶解的气体杂质,从而生产出具有卓越强度和纯度的材料。

标准熔炉在露天熔炼金属,引入氧气和其他杂质,从而削弱最终产品。VIM 炉通过首先创建清洁、受控的真空环境,然后使用高效、非接触式加热来生产异常纯净、高性能的金属和合金,从而解决了这个问题。

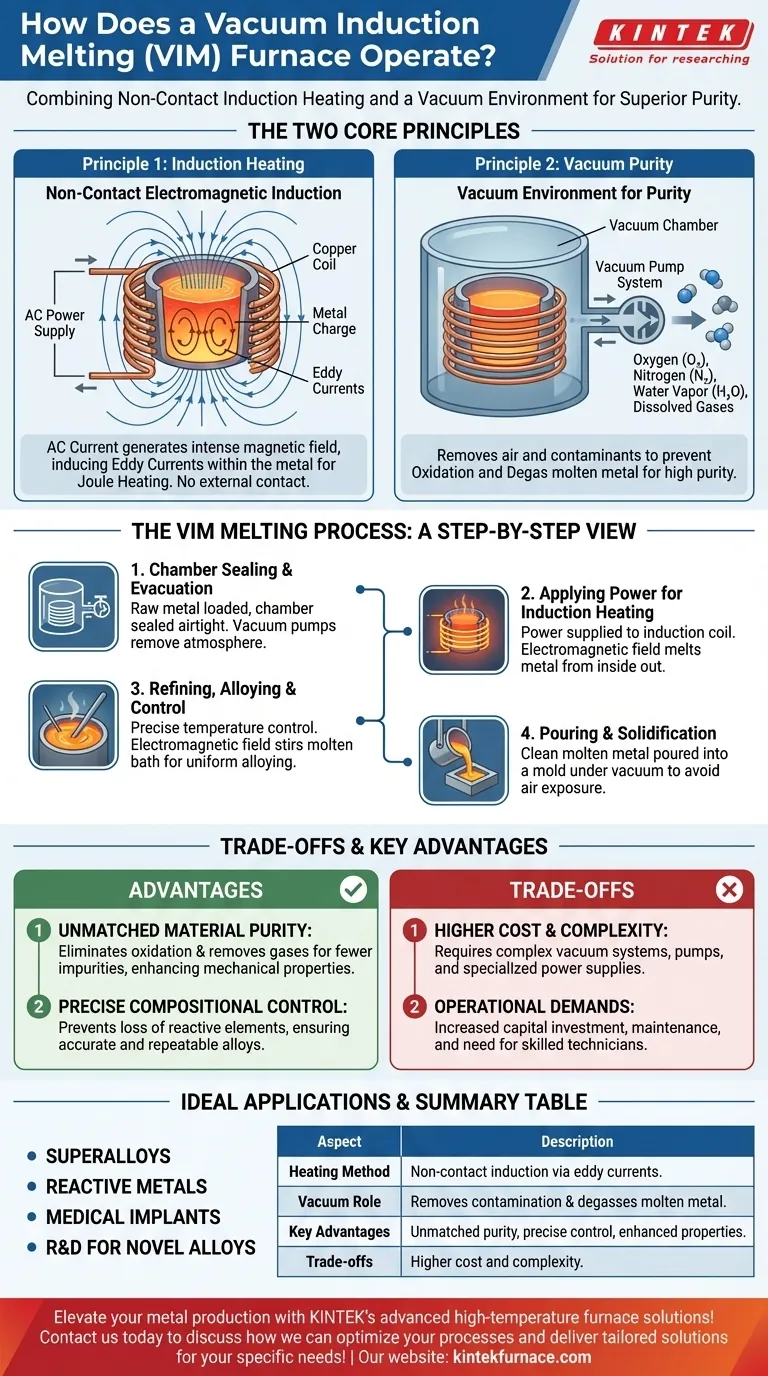

VIM 运作的两大核心原则

VIM 炉的强大之处在于两种不同物理原理的巧妙结合:用于加热的电磁感应和用于净化的真空。

原则 1:通过电磁感应进行非接触式加热

加热机制不依赖于任何外部火焰或接触金属的加热元件。相反,它直接在材料内部产生热量。

高功率交流电 (AC) 通过围绕盛有金属的坩埚的铜线圈。

该电流在金属电荷周围和内部产生强大且快速变化的磁场。

反过来,该磁场在导电金属内部感应出强大的电流,称为涡流。

金属的自然电阻会抵抗这些涡流,通过一种称为焦耳加热的过程产生巨大的热量,从而迅速熔化材料。对于铁和镍等磁性材料,随着其内部磁畴与变化的磁场快速重新对齐,还会产生额外的热量。

原则 2:通过真空环境实现纯度

第二个关键组件是包围整个熔炼组件的真空室。

在加热开始之前,强大的真空泵将空气从腔室中抽出,主要是氧气、氮气和水蒸气。

去除氧气至关重要,因为它能防止熔融金属表面形成氧化物(一种污染物),这些氧化物可能会作为缺陷滞留在最终产品中。

真空还有助于将溶解的气体(如氢气和氮气)从熔融金属中抽出,这一过程称为脱气。这可以防止在金属凝固时形成孔隙(气泡),否则会损害其结构完整性。

VIM 熔炼过程:分步视图

了解操作顺序可以阐明这些原理如何协同工作以实现卓越的结果。

1. 腔室密封和抽真空

首先,将原始金属电荷装入炉腔内的坩埚中。然后将腔室密封严密。启动真空泵系统以清除内部大气,从而创建高真空环境。

2. 加电进行感应加热

达到所需的真空度后,向感应线圈供电。电磁场开始在金属内部产生热量,金属从内向外熔化。这个过程是清洁、密闭且高效的。

3. 精炼、合金化和温度控制

操作员通过调节供给线圈的功率,可以精确控制熔炼过程。这使他们能够以高精度保持特定温度。电磁场还会自然搅拌熔融金属浴,确保添加的任何合金元素均匀混合。

4. 浇注和凝固

金属完全熔化、精炼并符合成分规格后,将其浇注到模具中。这通常通过在真空室中倾斜整个坩埚组件来完成,确保熔融金属在凝固前绝不暴露在空气中。

理解权衡和主要优势

虽然 VIM 技术功能强大,但其使用取决于性能要求和操作复杂性之间的明确权衡。

优势:无与伦比的材料纯度

VIM 的主要优点是生产极其洁净的金属。通过消除与空气的反应并去除溶解的气体,最终产品具有更少的杂质和缺陷。这直接导致增强的机械性能,如疲劳寿命、延展性和断裂韧性。

优势:精确的成分控制

受控的真空环境可防止活性合金元素(如钛或铝)因氧化而流失。这使得冶金学家能够配制具有异常精确和可重复化学成分的合金,这在空气熔炼炉中是不可能实现的。

权衡:成本和复杂性

VIM 炉比其大气对应物复杂得多且昂贵。对坚固的真空室、大容量泵送系统和精密电源的需求增加了初始资本投资和持续维护成本。其操作需要更高技能的技术人员。

为您的目标做出正确选择

是否使用 VIM 炉完全取决于最终应用的性能要求。

- 如果您的主要重点是生产高温合金、活性金属或医疗植入物: VIM 是必不可少的行业标准,因为否则无法获得所需的材料纯度和性能。

- 如果您的主要重点是大批量铸造普通钢或铝合金: 传统的感应炉或电弧炉更具成本效益,足以完成任务。

- 如果您的主要重点是新型合金的研发: VIM 为创建和测试具有精确、可重复化学成分的新材料提供了最终的受控环境。

通过了解 VIM 过程,您可以将您的制造方法与当今最先进技术所要求的严格规格保持一致。

总结表:

| 方面 | 描述 |

|---|---|

| 加热方法 | 非接触式电磁感应通过金属中的涡流产生热量。 |

| 真空作用 | 去除氧气和气体,防止污染并对熔融金属脱气。 |

| 主要优势 | 无与伦比的纯度、精确的成分控制和增强的机械性能。 |

| 理想应用 | 高温合金、活性金属、医疗植入物以及新型合金的研发。 |

| 权衡 | 与大气炉相比,成本和复杂性更高。 |

使用 KINTEK 先进的高温炉解决方案提升您的金属生产!凭借卓越的研发和内部制造,我们为不同的实验室提供尖端选择,如真空和气氛炉、马弗炉、管式炉、旋转炉和 CVD/PECVD 系统。我们强大的深度定制能力确保我们精确满足您独特的实验要求,以获得卓越的纯度和性能。立即联系我们,讨论我们如何优化您的流程并为您的特定需求提供量身定制的解决方案!

图解指南