从本质上讲,感应加热提供了一种根本性的转变,区别于传统加热方法。它在制造业中的主要优势是卓越的速度、精度、能源效率和安全性。这些优势并非孤立的特性;它们都直接源于其利用电磁原理在工件内部产生热量的独特能力,而不是依赖外部火焰或加热元件。

感应加热的真正优势不仅仅是它是一种更好的金属加热方式,而是它为加热过程提供了前所未有的控制水平。这种控制是其对产品质量、运营成本和工作场所安全产生变革性影响的根源。

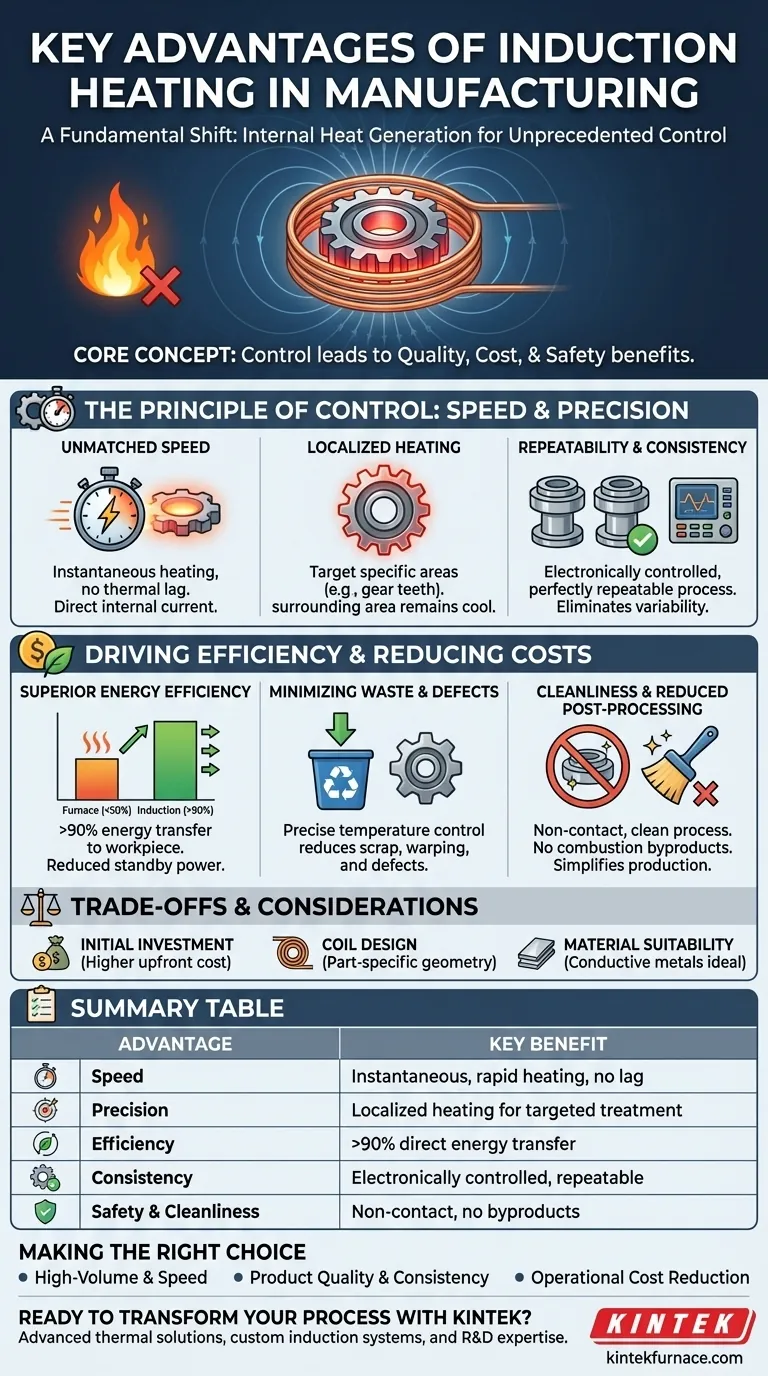

控制的原理:速度与精度

感应加热的主要好处是它赋予工程师的细粒度控制。这种控制表现为无与伦比的速度以及以手术般的精度施加热量的能力。

感应如何实现无与伦比的速度

传统熔炉通过传导和对流加热部件,这是一个缓慢的过程,需要加热整个烤箱和内部的空气。

感应加热从根本上有所不同。它使用交变磁场直接在导电工件内部感应出电流。这种内部电阻会产生瞬时且快速的热量。没有预热时间或热滞后。

局部加热的力量

热量仅在放置在感应线圈内部的材料部分产生。这对两个方面有重要影响。

首先,您可以对零件的特定区域——例如齿轮的齿——进行热处理,而不会影响组件其余部分的结构完整性。其次,它能使周围的设备和环境保持凉爽,从而提高安全性。

可重复性和过程一致性

由于加热过程是通过电子方式控制的(通过调节电流、电压和频率),因此它是完全可重复的。

一旦建立了加热曲线,您可以确信第一个零件和第一千个零件都接受了完全相同的热处理。这消除了传统熔炉中常见的工艺变化,从而带来更高、更可靠的产品质量。

推动效率和降低成本

感应加热提供的控制通过卓越的效率和减少浪费,直接转化为切实的经济效益。

卓越的能源效率

传统熔炉的效率通常很低,因为大量的能量浪费在加热熔炉壁和空气上。典型效率可能低于 50%。

感应加热将超过 90% 的能量直接传输到工件中。它仅在加热零件时消耗大量电力,从而大大减少待机能耗和总体公用事业成本。

最大限度地减少材料浪费和缺陷

感应加热的精确温度控制最大限度地降低了过热、变形或产生脆性结构的风险。

通过始终如一地将适量的热量输送到正确的位置,它极大地降低了废品率。这不仅节省了材料成本,还节省了投入到有缺陷零件中的劳动力和能源成本。

清洁度和减少后处理

感应是一种非接触式、清洁的加热过程。它不产生可能污染零件表面的燃烧气体或副产品。

这通常消除了对后续清洁或喷砂操作的需求,简化了生产线并缩短了周期时间。

了解权衡和注意事项

尽管感应加热功能强大,但它并非万能的解决方案。承认其局限性是做出明智决定的关键。

初始资本投资

与简单的燃气熔炉相比,感应加热系统的初始购买价格通常较高。

必须将此成本视为长期投资,权衡其与减少能源使用、降低废品率和提高吞吐量带来的显著运营节省。

线圈设计和几何形状

感应线圈是输送能量的“工具”,其设计至关重要。必须仔细设计和制造每个线圈,以匹配被加热零件的特定几何形状。

这意味着,为某个零件配置的系统可能不适用于另一个零件,除非使用不同的线圈,这为高混合制造环境增加了一层工程和成本。

材料适用性

感应加热通过在导电材料中感应电流来工作。因此,它非常适合钢铁、铜和铝等金属。

虽然可以通过使用导电“敏化剂”将其应用于加热塑料或复合材料等非导电材料,但对于这些应用来说,它不是最直接或最高效的方法。

为您的流程做出正确的选择

采用感应加热的决定应基于对您的主要制造目标的清晰理解。

- 如果您的主要重点是大批量生产和速度:感应的即时启动特性和快速加热周期将大大提高您的吞吐量并缩短交货时间。

- 如果您的主要重点是产品质量和一致性:感应加热的精确、可重复控制可最大限度地减少缺陷,并确保每个零件都符合精确的规格。

- 如果您的主要重点是运营成本降低:显著的能源节省和废品率降低提供了引人注目的长期投资回报,通常超过初始资本成本。

通过了解其核心原理,您可以利用感应加热不仅仅作为一种工具,而是作为您制造过程中的战略优势。

摘要表:

| 优势 | 关键益处 |

|---|---|

| 速度 | 瞬时、快速加热,无热滞后 |

| 精度 | 局部加热,实现靶向处理 |

| 效率 | 超过 90% 的能量直接传输到工件 |

| 一致性 | 电子控制,完全可重复的过程 |

| 安全与清洁 | 非接触式,无燃烧副产品 |

准备好通过感应加热的精度来改变您的制造过程了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,为不同行业提供先进的热解决方案。我们在高温熔炉技术(包括定制感应系统)方面的专业知识使我们能够提供您的生产线所需的速度、一致性和效率。

让我们的工程师帮助您评估感应加热是否是您应用的正确战略优势。立即联系我们,进行个性化咨询,了解我们如何优化您的热处理过程。

图解指南