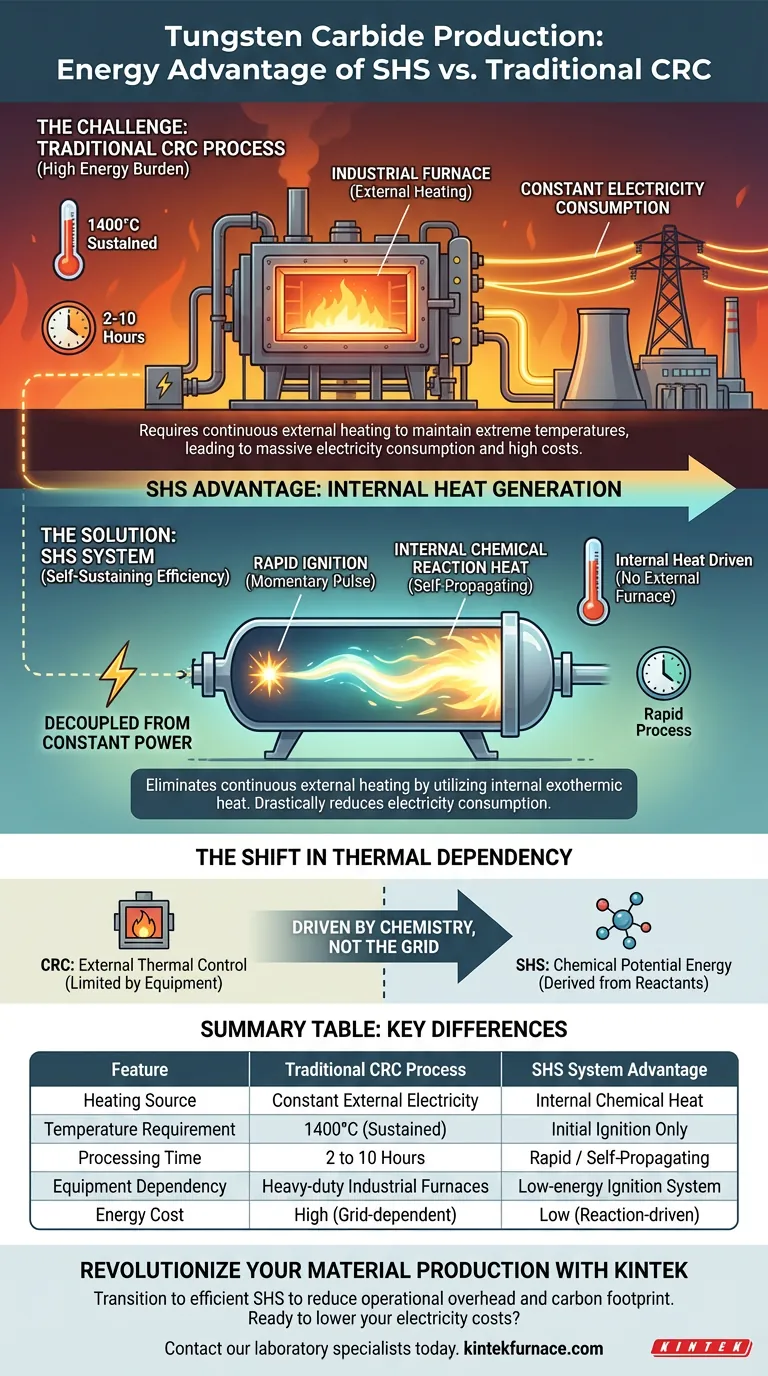

自蔓延高温合成(SHS)系统的主要节能优势在于它无需连续外部加热。通过利用化学反应本身产生的内部热量,与依赖高能耗工业炉的传统方法相比,SHS极大地降低了电力消耗。

核心要点:传统的煅烧-还原-碳化(CRC)工艺是一种能源负担,需要炉子将温度维持在1400°C长达10小时。与之形成鲜明对比的是,SHS系统仅需要短暂的电脉冲进行点火;然后该工艺通过内部化学热实现自持,从而有效地将生产与持续的电力消耗分离开来。

传统CRC工艺的能源需求

要了解SHS的效率,首先必须考察传统的煅烧-还原-碳化(CRC)工艺所需的高能耗。

依赖工业炉

CRC方法从根本上依赖于大型工业炉。这些设备是巨大的电力消耗者,并且必须在整个生产周期中保持运行。

持续高温

该工艺需要将温度维持在1400°C的极端水平。为了抵抗热量损失而维持此热环境,需要大量且持续的能源输入。

延长处理时间

能耗因工艺持续时间而加剧。炉子必须在最高温度下运行2至10小时。这种长时间暴露在高温下使得每单位的累积能源成本极高。

SHS优势:内部生热

SHS系统完全颠覆了碳化钨生产中使用的能源模式。它将热源从外部设备转移到材料本身。

点火原理

与CRC工艺不同,SHS不需要炉子运行数小时。它仅需要少量电力用于初始点火阶段。

自持反应

一旦点燃,系统就会产生其自身的内部化学反应热。这种放热能量足以驱动合成过程完成,而无需进一步输入。

最小化外部加热

由于反应会自行传播,因此在开始后,外部加热的需求被有效最小化或消除。这使得生产方法不受维持1400°C环境的高昂电费的束缚。

热能依赖性的转变

在评估这些系统时,了解热能的来源方式至关重要。

外部依赖与内部依赖

CRC工艺依赖于外部热控制,这意味着能源效率受限于炉设备绝缘和效率。

化学势能

SHS系统依赖于化学势能。这里的效率源于反应物的配方,而不是电网。这种转变消除了炉运行时间变量在能源成本计算中的影响。

为您的目标做出正确选择

这些技术之间的选择通常取决于能源基础设施和运营成本。

- 如果您的主要关注点是降低运营成本:SHS系统通过消除与2-10小时炉循环相关的电费,提供了最可行的途径。

- 如果您的主要关注点是减少基础设施依赖:SHS系统使您能够绕过维持1400°C所需的大型工业加热设备。

通过切换到SHS,您将从一个由电网驱动的工艺转变为一个由化学驱动的工艺。

总结表:

| 特性 | 传统CRC工艺 | SHS系统优势 |

|---|---|---|

| 加热源 | 持续外部电力 | 内部化学热 |

| 温度要求 | 1400°C(持续) | 仅初始点火 |

| 处理时间 | 2至10小时 | 快速/自蔓延 |

| 设备依赖性 | 重型工业炉 | 低能耗点火系统 |

| 能源成本 | 高(依赖电网) | 低(反应驱动) |

用KINTEK革新您的材料生产

从高能耗的CRC转向高效的SHS系统可以极大地降低您的运营成本和碳足迹。KINTEK拥有专业的研发和制造能力,提供全套高性能热处理解决方案——包括马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以完全定制,以满足您独特的合成需求。

准备好降低您的电费并提高生产效率了吗?

立即联系我们的实验室专家,为您的下一个项目找到完美的高温炉。

图解指南

参考文献

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

本文还参考了以下技术资料 Kintek Furnace 知识库 .