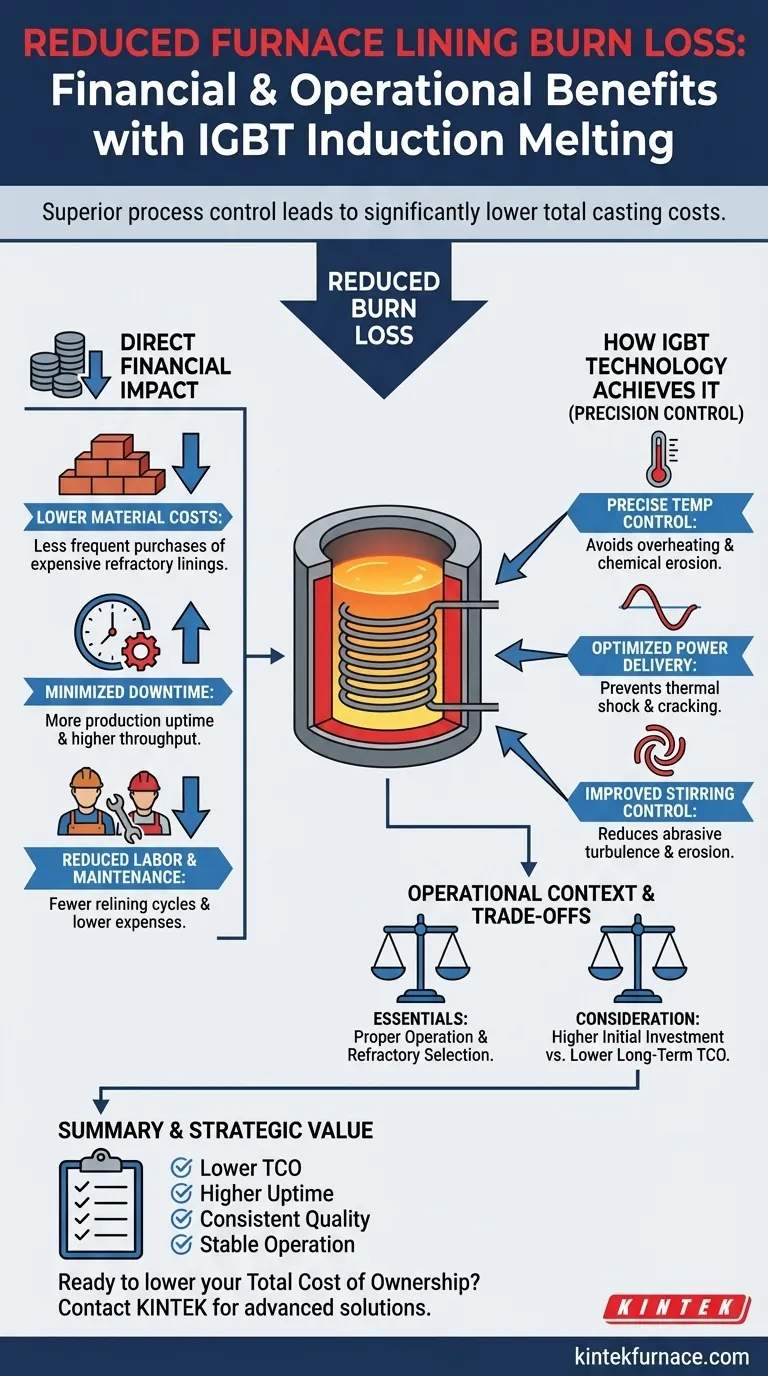

简而言之,IGBT感应炉炉衬烧损的减少直接且显著地降低了您的总铸造成本。这一好处是IGBT技术固有的卓越过程控制的直接结果,它最大限度地减少了随着时间推移而导致耐火炉衬劣化的热应力和物理应力。

核心要点是,炉衬损耗的减少不仅仅是一个维护附注;它是财务效率的主要驱动力。它源于IGBT系统精确的能量控制,从而减少了材料采购、缩短了停机时间,并使熔炼操作更加稳定和高效。

烧损减少的直接财务影响

炉衬的磨损是主要的运营开支。将这种“烧损”降到最低,可以直接为您的运营带来切实的节约。

降低直接材料成本

最明显的好处是昂贵耐火材料消耗的减少。更耐用的炉衬意味着您购买和安装新炉衬的频率降低。

一年下来,即使炉衬寿命适度延长,也能在材料采购上节省大量资金。

最大限度地减少生产停机时间

更换炉衬是一个耗时的过程,会使生产完全停止。这种计划内的停机中断了工作流程并限制了总产量。

通过延长炉衬寿命,您可以减少这些停机次数,从而最大限度地提高炉子可用性并增加工厂的整体吞吐量。

降低人工和维护费用

凿除旧炉衬并安装新炉衬的过程是劳动密集型的,需要熟练人员。

更少的重衬周期意味着直接降低了相关的人工成本以及与维护过程相关的附带费用。

IGBT技术如何实现更低的烧损

IGBT供电炉在保护炉衬方面表现出色的原因在于它们能够以极高的精度管理能量。这种控制减轻了耐火材料劣化的主要原因。

精确温度控制的作用

IGBT系统允许优化和稳定的频率控制。这使得炉子能够将熔融浴保持在一致的目标温度,而不会出现显著的过冲。

避免过度过热至关重要,因为高温会显著加速耐火炉衬的化学侵蚀。

优化功率输送

IGBT技术提供了平稳高效地升高和降低功率的能力。这可以防止可能导致炉衬开裂和损坏的严重热冲击。

更温和的加热和冷却循环对耐火材料施加的物理应力要小得多,从而防止过早失效。

改进对熔体搅拌的控制

IGBT炉中感应场的精度允许更好地控制熔体内的搅拌作用。

这确保了均匀的温度,同时避免了可能物理侵蚀炉壁的过度剧烈、磨蚀性湍流。

了解权衡和操作背景

虽然IGBT技术在减少炉衬损耗方面具有明显的优势,但它并非万能药。实际结果取决于整体的操作方法。

正确操作仍然至关重要

先进技术的好处可能会因不良操作实践而抵消。持续过量装料、使用不当的装料材料或未能管理炉渣仍然可能导致炉衬过早失效。

操作员培训和遵守最佳实践对于最大限度地延长耐火材料寿命仍然至关重要。

耐火材料选择仍然关键

烧损减少并不意味着您可以牺牲炉衬材料的质量。耐火材料仍必须与所熔炼的具体金属和操作温度正确匹配。

使用不适当或低等级的炉衬会削弱IGBT系统提供的控制优势。

初始投资与长期投资回报率

配备现代IGBT电源的炉子与旧技术相比,可能需要更高的初始资本投资。

然而,能源消耗减少、生产力提高和维护成本降低(包括炉衬更换)所带来的显著长期节约,是计算总拥有成本(TCO)的重要因素。

为您的铸造厂做出正确选择

了解烧损减少如何影响您的底线,使您能够评估IGBT炉,不仅仅是其购买价格,更是其对您运营的长期价值。

- 如果您的主要关注点是最大限度地降低总拥有成本: 减少耐火材料、人工和停机时间的支出,对降低总拥有成本有显著贡献。

- 如果您的主要关注点是最大限度地提高生产正常运行时间: 更长的炉衬寿命是提高炉子可用性并实现更高工厂吞吐量最直接的方法之一。

- 如果您的主要关注点是确保一致的熔体质量: 稳定完好的炉衬提供了一个更清洁、更可预测的环境,这对于实现一致的冶金结果至关重要。

最终,将炉衬磨损减少视为关键绩效指标,使您能够对熔炼技术进行更具战略性和财务合理性的投资。

总结表:

| 好处 | 对您的铸造厂的影响 |

|---|---|

| 降低材料成本 | 减少购买昂贵耐火炉衬的频率。 |

| 最大限度地减少停机时间 | 更少的重衬意味着更多的生产正常运行时间和更高的吞吐量。 |

| 减少人工和维护 | 更少的重衬周期可削减熟练劳动力和相关的维护费用。 |

| 稳定、一致的熔体 | 完好的炉衬提供了一个更清洁、更可预测的熔炼环境。 |

准备好显著降低您的总拥有成本了吗?

在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的热处理解决方案。我们在高温炉技术(包括先进的感应系统)方面的专业知识,可以帮助您实现所需的精确控制,以最大限度地减少炉衬烧损、缩短停机时间并提高生产力。

让我们讨论我们的解决方案如何根据您独特的铸造厂需求进行定制。 立即联系我们的专家进行个性化咨询。

图解指南