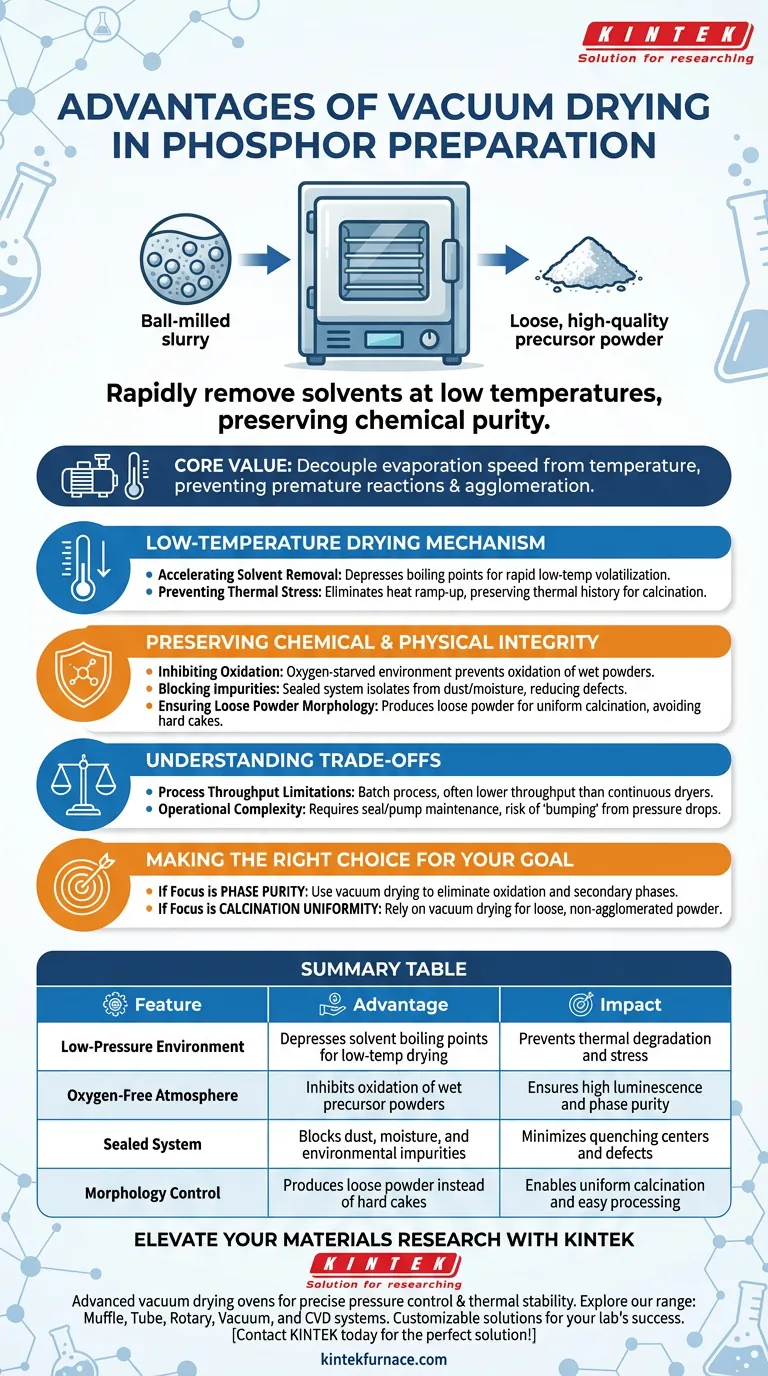

在荧光粉制备过程中使用真空干燥箱的主要优点是在低温下能够快速去除球磨浆料中的有机溶剂,同时保持化学纯度。通过在负压下操作,干燥箱可以在不使材料承受通常会导致氧化或环境污染的热应力的情况下加速蒸发。此过程可得到松散、高质量的前驱体粉末,该粉末在化学上稳定且在物理上针对后续的煅烧阶段进行了优化。

真空干燥的核心价值在于将蒸发速度与温度分离开来。它使您能够在不触发标准热炉中发生的过早化学反应或团聚的情况下,有效地干燥荧光粉前驱体。

低温干燥的机理

加速溶剂去除

在荧光粉制备中,前驱体通常以球磨浆料的形式进行处理,其中包含乙醇等有机溶剂。真空干燥箱会降低内部压力,从而显著降低这些溶剂的沸点。

这使得液体能够在相对较低的温度下快速挥发。您可以在无需升高温度的情况下实现高干燥效率,而升高温度通常对敏感的前驱体材料有害。

防止热应力

标准的干燥方法依靠热量来去除水分,这可能会无意中激活材料或破坏其结构。通过利用真空,您可以从干燥过程中消除热量因素。

这确保了能量输入仅用于相变(蒸发),而不是加热粉末质量,从而为实际的煅烧步骤保留了样品的热历史。

保持化学和物理完整性

抑制氧化

湿粉干燥过程中最关键的风险之一是氧化。主要参考资料指出,真空环境有效地使工艺缺氧。

这可以防止湿粉在从浆料到固体的过渡过程中氧化。保持前驱体正确的氧化态对于确保最终荧光粉获得所需的发光性能至关重要。

阻挡环境杂质

在开放式或标准对流烘箱中干燥会将样品暴露在循环空气中,其中可能携带灰尘或水分。真空烘箱作为密封系统运行。

这种隔离可以防止引入可能在最终荧光粉晶格中充当猝灭中心或缺陷的环境杂质。

确保松散粉末的形态

也许对于加工来说最实际的优势是干燥产品的物理状态。真空干燥产生的是松散的前驱体粉末,而不是坚硬的结块。

这种“松散”的形态非常适合煅烧。它确保在高温烧制过程中热量分布均匀,并减少了可能引入污染的粗暴的后干燥研磨的需要。

了解权衡

工艺通量限制

虽然真空干燥提供了卓越的质量,但它通常是间歇式工艺。与工业大规模生产中使用的传送带干燥机或喷雾干燥机相比,它的连续性通常较差,通量较低。

操作复杂性

真空系统需要维护密封件和泵以确保恒定的压力。如果压力下降过快,存在“冲沸”或飞溅的风险,即溶剂剧烈沸腾,可能导致粉末移位或覆盖烘箱内壁。

为您的目标做出正确的选择

为了最大限度地提高荧光粉合成的质量,请考虑这些变量如何与您的具体目标保持一致。

- 如果您的主要重点是相纯度:使用真空干燥以消除氧化风险,并防止由环境杂质引起的次相的形成。

- 如果您的主要重点是煅烧均匀性:依靠真空干燥来生产松散的、非团聚的前驱体粉末,该粉末在高温烧制过程中反应均匀。

最终,当优先考虑前驱体的化学保真度和物理形态而不是原始加工速度时,真空干燥是最佳选择。

总结表:

| 特征 | 在荧光粉制备中的优势 | 对最终产品的影响 |

|---|---|---|

| 低压环境 | 降低溶剂沸点,实现低温干燥 | 防止热降解和应力 |

| 无氧环境 | 抑制湿前驱体粉末的氧化 | 确保高发光度和相纯度 |

| 密封系统 | 阻挡灰尘、湿气和环境杂质 | 最大限度地减少猝灭中心和缺陷 |

| 形态控制 | 产生松散粉末而不是硬块 | 实现均匀煅烧和易于加工 |

通过 KINTEK 提升您的材料研究

不要让氧化或污染损害您的荧光粉合成。KINTEK 先进的真空干燥箱提供精确的压力控制和热稳定性,是生产高纯度、松散前驱体粉末所必需的。

我们拥有专业的研发和世界一流的制造支持,提供全面的实验室设备,包括马弗炉、管式炉、旋转炉、真空炉和化学气相沉积系统。无论您需要标准配置还是完全可定制的高温炉来满足独特的研发需求,我们的团队都已准备好支持您的实验室取得成功。

图解指南

参考文献

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

本文还参考了以下技术资料 Kintek Furnace 知识库 .