本质上,落底式淬火炉是一种专门用于金属部件热处理的工业设备。其主要功能是实现从高温加热室直接快速转移到液体淬火槽,这一过程对于开发铝合金等材料的特定机械性能至关重要。

落底式淬火炉的决定性优势不仅在于热处理,更在于最大程度地减少了淬火延迟。这种设计确保组件在加热后几乎立即被淬火,这是许多高性能合金获得所需金相结构的唯一方法。

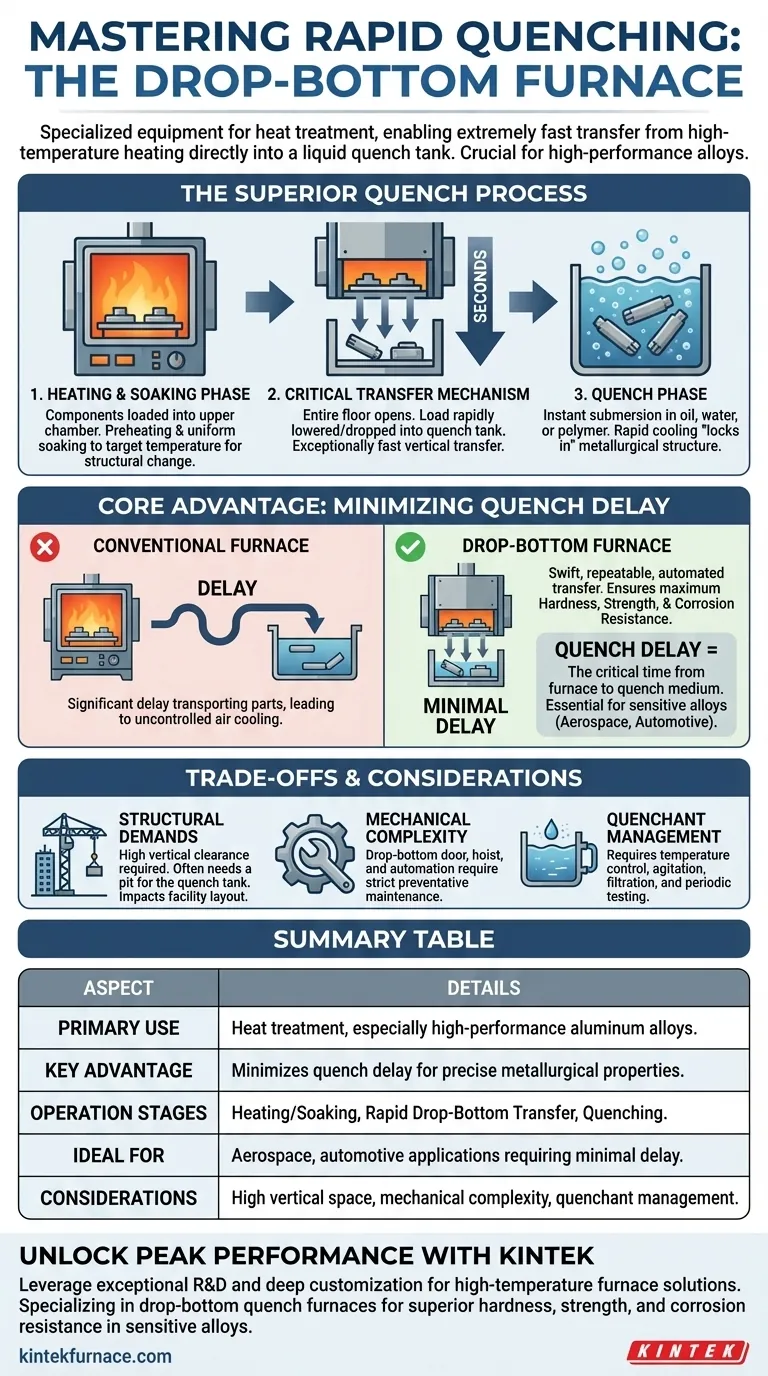

落底式淬火炉如何提供卓越的淬火效果

该炉分不同顺序阶段运行,其物理设计直接针对最关键的过渡:淬火本身进行了优化。

加热和保温阶段

首先,金属部件被装入上部加热室。炉子通过预热过程将材料加热到精确、均匀的温度,然后在此温度下保持在保温阶段。这确保了整个部件,无论其几何形状如何,都能达到改变其晶体结构所需的目标温度。

关键的转移机制

这就是“落底式”设计体现其价值的地方。加热室的整个底部打开,负载迅速下降或直接落入正下方的淬火槽中。这种垂直转移非常快,通常只需几秒钟。

淬火阶段

一旦浸入淬火槽中,部件会以极快的速度冷却。淬火介质通常是油、水或聚合物溶液,根据材料和所需的最终性能进行选择。这种快速冷却“锁定了”在保温阶段获得的金相结构。

核心优势:最大程度地减少淬火延迟

理解为什么这种速度如此重要是理解炉子用途的关键。整个设计是为了解决淬火延迟的问题。

什么是淬火延迟?

淬火延迟是指从热部件离开炉子加热室到其完全浸入淬火介质中的时间。在这短暂的间隔期间,部件暴露在空气中并开始过早冷却。

延迟对材料性能的影响

对于许多合金,特别是用于航空航天和高性能汽车应用的合金,即使是几秒钟的延迟也是不可接受的。在空气中不受控制的冷却会导致金属内部结构以不希望的方式发生变化,使其无法达到最大的硬度、强度和耐腐蚀性。

为什么落底式设计表现出色

传统炉子可能需要用叉车或输送机将部件移动到单独的淬火槽。这会引入显著且通常不一致的淬火延迟。落底式淬火炉将加热和淬火阶段垂直集成,使转移成为一个快速、可重复和自动化的过程,从而确保最小的延迟。

了解权衡和考虑因素

虽然这种设计非常有效,但它伴随着特定的操作和设施要求。

结构和空间要求

落底式淬火炉本质上是高大的结构。它们需要显著的垂直净空,并且通常需要在地板下方挖掘一个坑来容纳淬火槽,这会影响设施布局和安装成本。

机械复杂性

落底门、提升机构和相关自动化系统是复杂的系统。它们需要严格的预防性维护方案,包括运动部件的润滑以及密封件和提升部件的检查,以确保可靠和安全的操作。

淬火剂管理

淬火介质本身需要仔细管理。必须控制其温度,并且必须对其进行搅拌、过滤、定期测试和更换,以确保批次之间冷却速率的一致性。

为您的目标做出正确选择

选择热处理炉完全取决于您部件的金相要求。

- 如果您的主要重点是加工高性能铝合金:落底式淬火炉是行业标准,因为在固溶热处理中,对最小淬火延迟的需求是不可协商的。

- 如果您的主要重点是在敏感合金中实现最大硬度和强度:这种设计提供的近乎瞬时的淬火对于在金相特性退化之前锁定所需的金相特性至关重要。

- 如果您的主要重点是加工不太敏感钢的通用热处理:如果材料可以接受稍长的淬火延迟,其他设计,例如批次或连续带式炉,可能会提供更具成本效益的解决方案。

归根结底,选择落底式淬火炉是出于对金相精度的不妥协需求而做出的决定。

总结表:

| 方面 | 详情 |

|---|---|

| 主要用途 | 金属部件(特别是高性能铝合金)的热处理,用于快速淬火。 |

| 主要优点 | 最大限度地减少淬火延迟,以确保精确的金相特性,如硬度和强度。 |

| 操作阶段 | 加热/保温、快速落底式转移、在油/水/聚合物中淬火。 |

| 适用于 | 需要最小淬火延迟的航空航天、汽车应用。 |

| 注意事项 | 高垂直空间、机械复杂性、淬火剂管理需求。 |

使用 KINTEK 为您的高性能合金释放卓越性能

凭借卓越的研发和内部制造能力,KINTEK 为各类实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空及气氛炉以及 CVD/PECVD 系统,并辅以我们强大的深度定制能力,以精确满足独特的实验要求。如果您正在处理需要最小淬火延迟的敏感合金,我们的落底式淬火炉可以为您提供所需的快速、精确的热处理,以获得卓越的硬度、强度和耐腐蚀性。立即联系我们,讨论我们如何为您量身定制解决方案,以实现您的特定目标!

图解指南