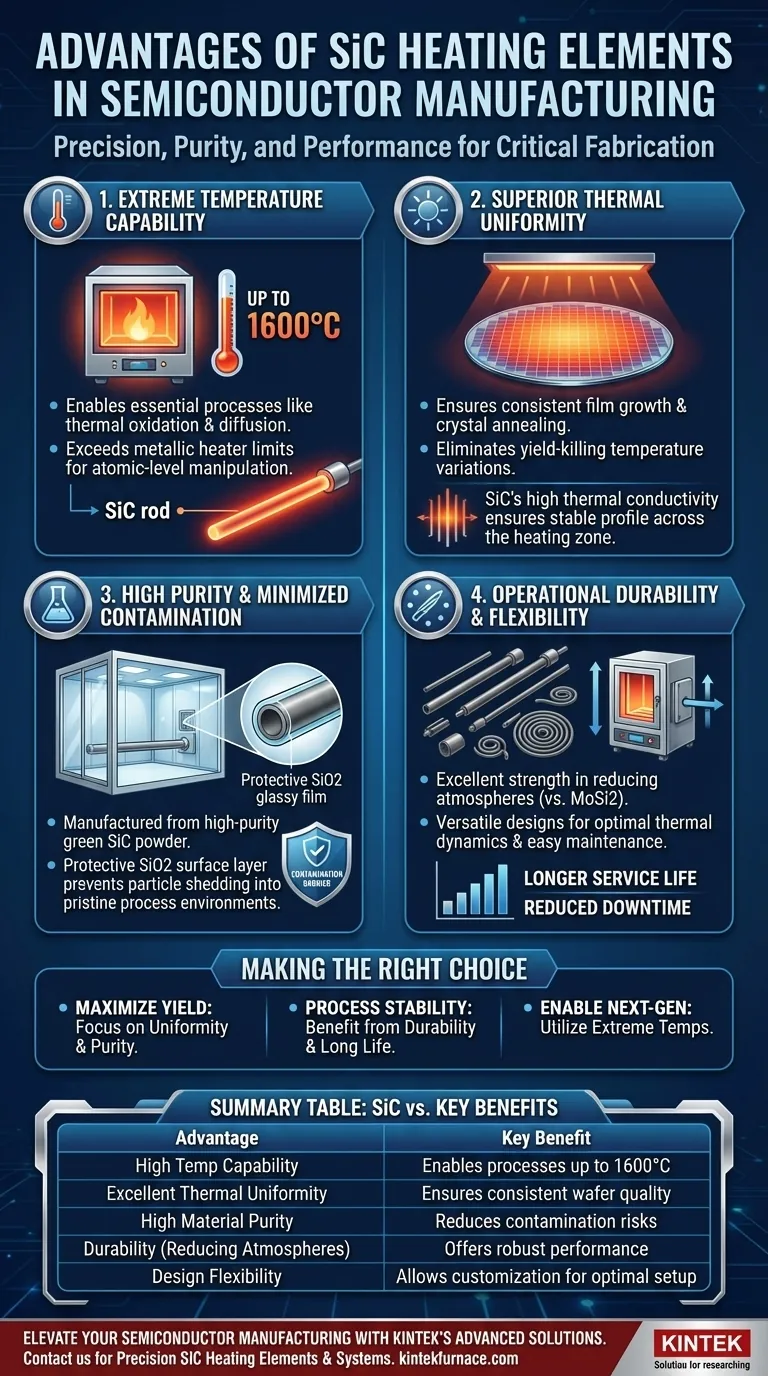

简而言之,碳化硅(SiC)加热元件提供了关键半导体制造步骤所需的超高温度、热均匀性和材料纯度。掺杂、扩散和退火等工艺需要精确的热控制,而碳化硅元件凭借其独特优势能够满足这些要求,从而确保硅晶圆的一致质量和高产量。

碳化硅的核心优势不仅在于其能够达到高温,更在于其能够创造一个极其稳定、均匀和洁净的热环境。这将炉子从一个简单的烤箱转变为一个用于在原子层面操纵材料的精密仪器。

精度的基石:热性能

在半导体制造中,热量不是蛮力工具;它是一把精密的手术刀。成品芯片的电学特性是其在制造过程中所经历的热剖面的直接结果。

实现极端工艺温度

许多重要的半导体工艺,如热氧化和掺杂剂扩散,需要远高于1000°C的温度。碳化硅元件可以可靠地在高达1600°C的温度下运行,远远超过传统金属加热器的能力。这种高温范围使得硅晶圆内部必要的原子运动和化学反应得以发生。

确保绝对均匀性

即使是单个晶圆上的微小温度变化也可能导致不一致的电学特性,从而使晶圆的整个部分变得无用。碳化硅优异的导热性确保了整个加热区域的高度均匀温度分布。这种稳定性对于实现一致的薄膜生长、掺杂浓度和晶体退火至关重要,这些直接影响芯片性能和产量。

纯度要求:最大限度地减少污染

最小的异物颗粒或化学杂质都可能损坏微芯片。工艺腔室内部使用的材料是污染控制的首要考虑因素。

从高纯度材料开始

高质量的碳化硅元件由高纯度生碳化硅粉末制成。这最大限度地降低了元件本身向炉内气氛引入污染物的风险,这些污染物随后可能扩散到硅晶圆中并改变其敏感的电子特性。

稳定且具有保护性的表面

在运行过程中,碳化硅元件表面会形成一层保护性的玻璃状二氧化硅薄膜。这一层不仅增强了元件的抗氧化性能和使用寿命,而且还起到屏障作用,防止颗粒脱落到洁净的工艺环境中。

了解操作权衡

虽然碳化硅具有明显的优势,但选择合适的加热元件需要了解其在特定环境中的具体特性。

气氛考量

碳化硅元件在还原气氛中表现出优异的强度和耐用性。这使得它们比二硅化钼(MoSi2)元件等替代品更具鲁棒性,后者在此类环境中更容易降解。选择完全取决于所使用的具体工艺气体化学性质。

设计和维护灵活性

碳化硅加热器可以制成各种形状(棒状、螺旋状),并且可以垂直或水平安装。这种多功能性使工程师能够设计或改造炉子,以实现最佳的热动力学和易于维护,从而最大限度地减少昂贵的设备停机时间。

元件老化

需要注意的是,碳化硅元件在其使用寿命期间会老化,这意味着其电阻会逐渐增加。这是一个可预测的特性,必须通过能够调节其输出电压以保持一致功率输出和温度的功率控制系统来管理。

为您的工艺做出正确选择

您对加热元件的选择应直接与您在制造工厂中的主要工艺目标相关联。

- 如果您的主要重点是最大限度地提高晶圆产量:碳化硅卓越的热均匀性和材料纯度是您确保每个晶圆结果一致的最大优势。

- 如果您的主要重点是工艺稳定性和正常运行时间:碳化硅的长使用寿命和耐用性,特别是在特定化学气氛中,可减少维护周期并提高设备可靠性。

- 如果您的主要重点是实现下一代工艺:碳化硅达到极端温度的能力为更小、更复杂芯片设计所需的先进退火、扩散和沉积技术打开了大门。

最终,采用碳化硅加热元件是增强工艺控制、防止污染并确保最关键热操作可靠性的战略决策。

总结表:

| 优势 | 半导体制造的关键益处 |

|---|---|

| 高温能力 | 可实现高达1600°C的工艺,如热氧化和扩散 |

| 优异的热均匀性 | 通过最大限度地减少温度变化,确保晶圆质量一致和高产量 |

| 高材料纯度 | 降低敏感电子特性的污染风险 |

| 还原气氛中的耐用性 | 在特定工艺气体中提供稳健的性能和更长的使用寿命 |

| 设计灵活性 | 允许定制以实现最佳炉子设置和易于维护 |

使用KINTEK先进的高温炉解决方案提升您的半导体制造!凭借卓越的研发和内部制造能力,我们为各种实验室提供根据您的需求量身定制的精密加热元件和系统。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并辅以强大的深度定制能力,以满足独特的实验要求。立即联系我们,讨论我们的碳化硅加热元件如何增强您的工艺控制、提高产量并确保关键热操作的可靠性!

图解指南