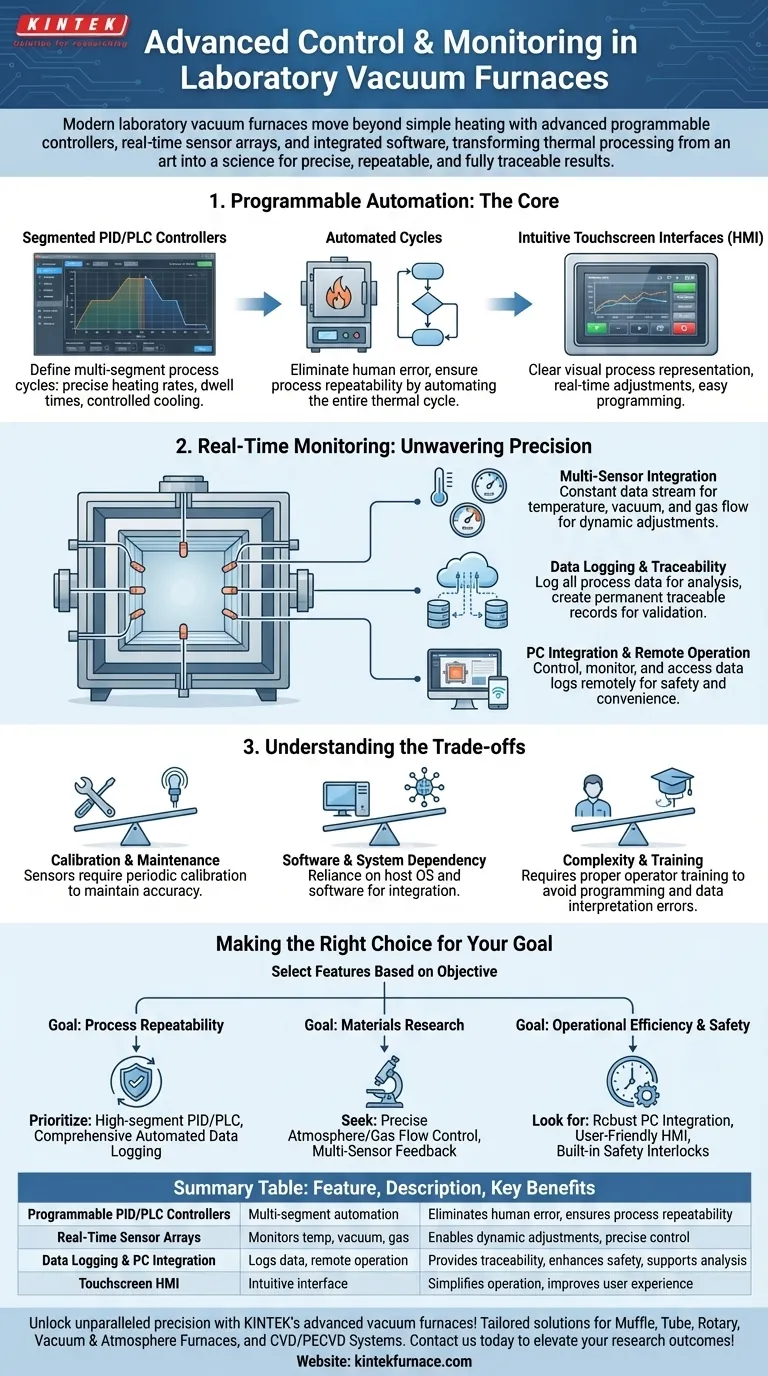

简而言之,现代实验室真空炉配备了先进的可编程控制器、实时传感器阵列和用于远程操作的集成软件。这些系统超越了简单的加热元件,能够对整个热处理过程(从加热和保温到冷却和气氛管理)提供精确、自动化和数据丰富的控制。

先进控制的目的不仅仅是自动化,而是将热处理从一种艺术转变为一门科学。通过提供精细的控制和详细的数据,这些功能确保了实验结果的精确性、可重复性和完全可追溯性。

现代控制的核心:可编程自动化

先进炉子的基础要素是其在无需人工干预的情况下执行复杂程序的能力。这种能力建立在作为操作“大脑”的智能控制器之上。

分段式 PID/PLC 控制器

大多数先进的炉子使用 PID(比例-积分-微分)或 PLC(可编程逻辑控制器)系统。

这些控制器允许您对多段工艺循环进行编程。您可以定义精确的升温速率、目标温度下的特定保温时间以及受控的冷却速率。

自动化循环的威力

通过使整个热循环自动化,可以消除与手动调整相关的不变性和人为错误。这确保了每个样品都在完全相同的条件下进行处理。

结果是工艺可重复性的显著提高,这对于研究和质量控制应用都至关重要。

直观的触摸屏界面 (HMI)

现代炉子具有人机界面 (HMI),通常是触摸屏面板。该界面提供了过程的清晰可视化表示,允许实时调整参数和轻松编程热循环。

实时监测,确保坚定不移的精度

无法衡量的东西就无法控制。先进的炉子配备了一系列传感器,提供持续的数据流,使控制系统能够进行动态调整。

多传感器集成

关键参数是实时监测的。这通常包括温度,但也扩展到真空压力和气体流量。

嵌入式传感器(如热电偶)放置在战略区域,以确保报告的温度在整个腔室中准确且均匀。

数据记录和可追溯性

一个关键特性是能够记录所有过程数据。这些信息可以导出以供分析,从而创建材料所经历的确切条件的永久、可追溯的记录。

这对于验证结果、解决故障和满足质量保证要求来说是无价的。

PC 集成和远程操作

许多炉子现在提供可选的 PC 集成。这允许操作员通过计算机远程控制炉子、监控其状态并访问数据日志。

此功能不仅提高了便利性,还通过允许远程监督高温或长时间运行的工艺来提高了安全性。

了解权衡

尽管先进功能提供了显著的好处,但它们也引入了必须进行管理的复杂性。

校准和维护

温度、压力和气体流量传感器可能会随着时间的推移而漂移,需要定期校准以保持准确性。依赖未校准的传感器会抵消精密系统的核心优势。

软件和系统依赖性

与 PC 集成引入了对软件和主机操作系统的依赖。如果管理不当,未来的操作系统更新或计算机故障可能会中断炉子的运行。

复杂性和培训

高度可编程的多传感器系统本质上比手动炉更复杂。充分的操作员培训对于充分利用其全部功能并避免编程或数据解释错误至关重要。

为您的目标做出正确的选择

最“先进”的炉子是与您的特定应用最匹配的那一个。根据您的主要目标评估功能。

- 如果您的主要重点是工艺可重复性: 优先选择具有高段 PID/PLC 控制器和全面自动化数据记录的炉子。

- 如果您的主要重点是材料研究: 寻找具有精确气氛和气体流量控制,以及温度、压力和气体成分的多传感器反馈的系统。

- 如果您的主要重点是操作效率和安全性: 寻找强大的 PC 集成以进行远程监控、用户友好的 HMI 以及内置的安全联锁(如过温保护)。

最终,这些控制和监测功能使您能够决定工作的精确热环境。

摘要表:

| 功能 | 描述 | 主要优势 |

|---|---|---|

| 可编程 PID/PLC 控制器 | 加热、保温和冷却循环的多段自动化 | 消除人为错误,确保工艺可重复性 |

| 实时传感器阵列 | 通过嵌入式传感器监测温度、真空压力和气体流量 | 实现动态调整和精确环境控制 |

| 数据记录和 PC 集成 | 记录过程数据以供导出,并通过软件实现远程操作 | 提供可追溯性,提高安全性并支持分析 |

| 触摸屏 HMI | 用于编程和实时调整的直观界面 | 简化操作并改善用户体验 |

使用 KINTEK 的先进真空炉,解锁您热处理过程中无与伦比的精度! 我们利用卓越的研发和内部制造能力,为各种实验室提供定制的解决方案,例如马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统。我们深入的定制能力确保您的独特实验需求得到可靠和高效的满足。立即联系我们,讨论我们的高温炉解决方案如何提升您的研究和质量控制成果!

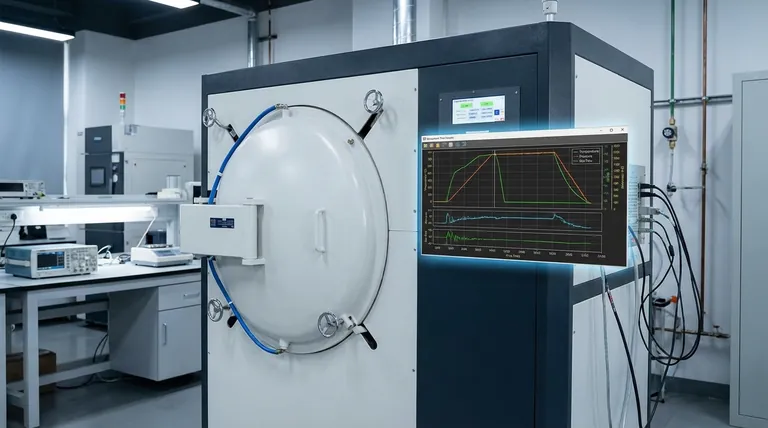

图解指南