真空渗碳是至关重要的,尤其是在对部件完整性和性能有绝对要求的关键行业中。它最常应用于航空航天领域和高性能机械的制造,特别是对于需要卓越耐磨性和抗疲劳强度的关键部件,如齿轮、轴承和轴。

虽然传统渗碳应用广泛,但对于需要完美、高耐久性部件的行业来说,真空渗碳是首选工艺。其关键优势在于消除了内部氧化,从而实现了卓越的疲劳寿命和可预测的材料性能,这在航空航天和精密工程中至关重要。

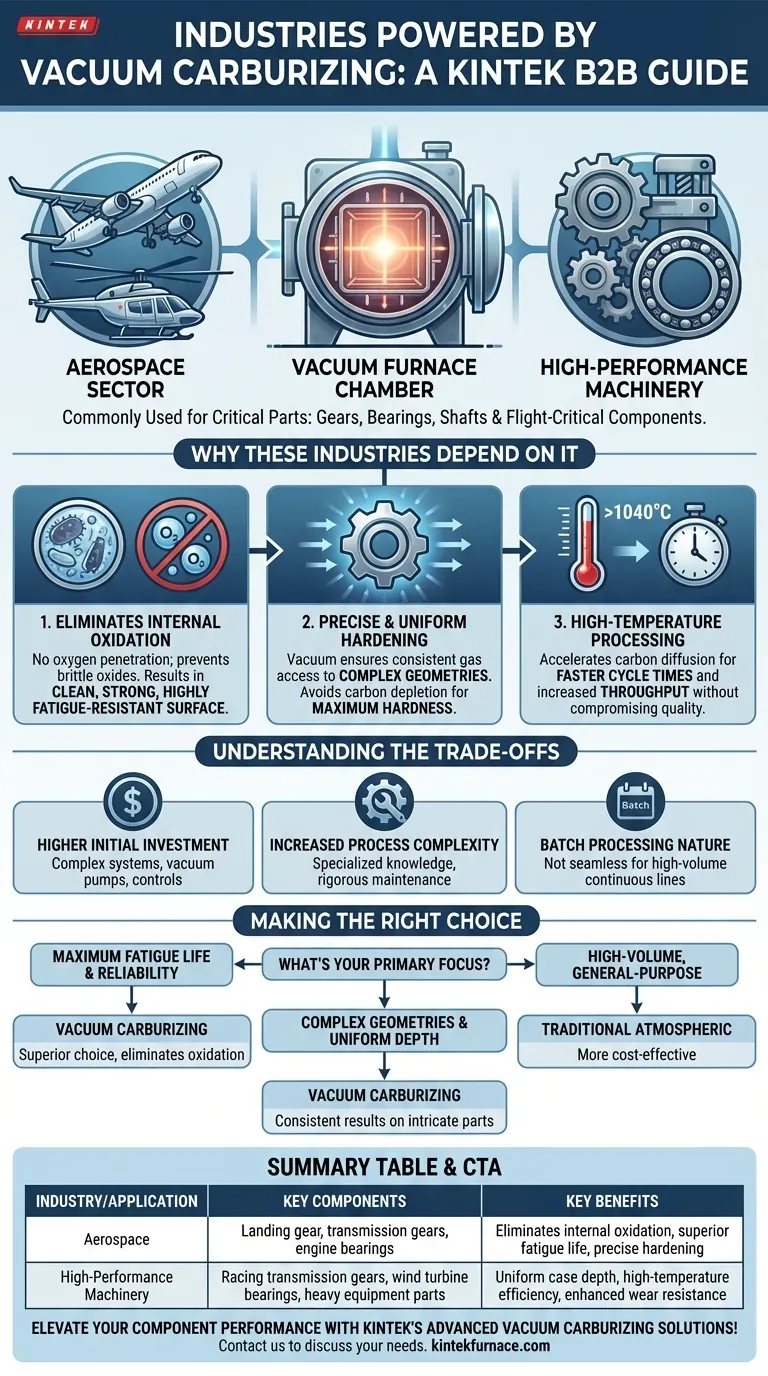

这些行业依赖真空渗碳的原因

选择真空渗碳而非传统大气法是由对卓越材料性能的需求驱动的,而这种性能无法通过其他方法可靠地实现。航空航天等行业对材料故障的容忍度为零。

关键优势:消除内部氧化

在传统渗碳过程中,当氧气渗透到钢表面时,会在晶界处形成脆性的非金属氧化物,从而发生内部氧化。这些氧化物充当微小的应力集中点,极大地降低了部件的疲劳寿命。

真空渗碳完全可以防止这种情况的发生。通过在真空中进行工艺处理,不会有氧气引起这种有害的氧化反应,从而形成清洁、坚固且抗疲劳性极强的表面层。

实现精确和均匀的硬化

真空环境确保渗碳气体能够均匀地接触到部件的所有表面,即使是几何形状复杂的部件(如齿轮齿)也能确保一致性。

这使得从表面到内部的碳浓度具有高度的一致性和精确的控制。该工艺避免了其他方法中有时在最表面出现的碳耗尽现象,确保了所需位置的最大硬度。

高温处理以加快速度

真空炉可在非常高的温度下运行,通常超过 1040°C。这极大地加速了碳扩散过程。

主要好处是与传统方法相比,总循环时间更短。这提高了产量和运营效率,同时不影响硬化层质量。

理解权衡

尽管其益处显著,但真空渗碳并非适用于所有应用的默认选择。了解其局限性是做出明智决策的关键。

较高的初始投资

真空炉系统技术复杂,与标准大气炉相比,代表着更高的资本投资。真空泵、密封件和控制系统的成本增加了初始支出。

增加的工艺复杂性

操作和维护真空炉需要专业知识。该工艺的容错性低于大气热处理,要求操作人员受过专业培训,并对真空系统进行严格的维护。

批次处理的特性

真空渗碳本质上是一种批次处理。虽然单个循环可能更快,但它可能不如某些大气炉设计那样能无缝地融入大批量、连续的生产线。

关键应用和部件

真空渗碳的独特优势使其成为特定高应力部件的必要选择。

航空航天部件

在航空航天工业中,安全性和可靠性至关重要。该工艺用于飞行关键部件,例如:

- 起落架部件

- 直升机传动齿轮和轴

- 执行器部件

- 发动机轴承

高性能机械

在机械和汽车领域,真空渗碳被保留用于最苛刻的应用,在这些应用中,标准部件会过早失效。

例如,高性能赛车变速箱的齿轮、高压注塑系统的部件,以及风力涡轮机和重型土方设备的关键轴承。

为您的应用做出正确的选择

选择正确的渗碳方法完全取决于您的最终部件的性能要求和经济约束。

- 如果您的首要关注点是最大的抗疲劳寿命和可靠性: 真空渗碳是更优的选择,因为它消除了损害部件强度的内部氧化。

- 如果您的首要关注点是大批量生产的通用部件: 由于设备和运营成本较低,传统的大气渗碳通常更具成本效益。

- 如果您需要对复杂几何形状进行均匀渗碳深度处理: 真空环境确保了对复杂部件的一致结果,使其成为精密齿轮和工具的理想选择。

最终,采用真空渗碳是一项战略决策,旨在优先考虑材料的完美性和长期性能,而不是初始成本。

总结表:

| 行业/应用 | 关键部件 | 主要优势 |

|---|---|---|

| 航空航天 | 起落架、传动齿轮、发动机轴承 | 消除内部氧化、卓越的疲劳寿命、精确硬化 |

| 高性能机械 | 赛车变速箱齿轮、风力涡轮机轴承、重型设备部件 | 均匀的渗碳层深度、高温效率、增强的耐磨性 |

利用 KINTEK 先进的真空渗碳解决方案提升您的部件性能!我们利用卓越的研发和内部制造能力,为各种实验室提供高温炉选项,如马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保了满足您独特实验需求的精确解决方案。立即联系我们,讨论如何提高您的材料完整性和效率!

图解指南