在SiC和MoSi2加热元件之间进行选择时,您的决定主要取决于烧结炉的最高操作温度。碳化硅(SiC)是高达约1600°C工艺的标准选择,而二硅化钼(MoSi2)则适用于更高温度,通常可达1800°C。这一选择不仅决定了性能,还决定了您的炉子的维护规程和操作灵活性。

这个决定是一个战略性的权衡。MoSi2在特定气氛下提供无与伦比的高温能力,而SiC则提供更大的操作多功能性和坚固性,尤其是在1600°C以下的温度。

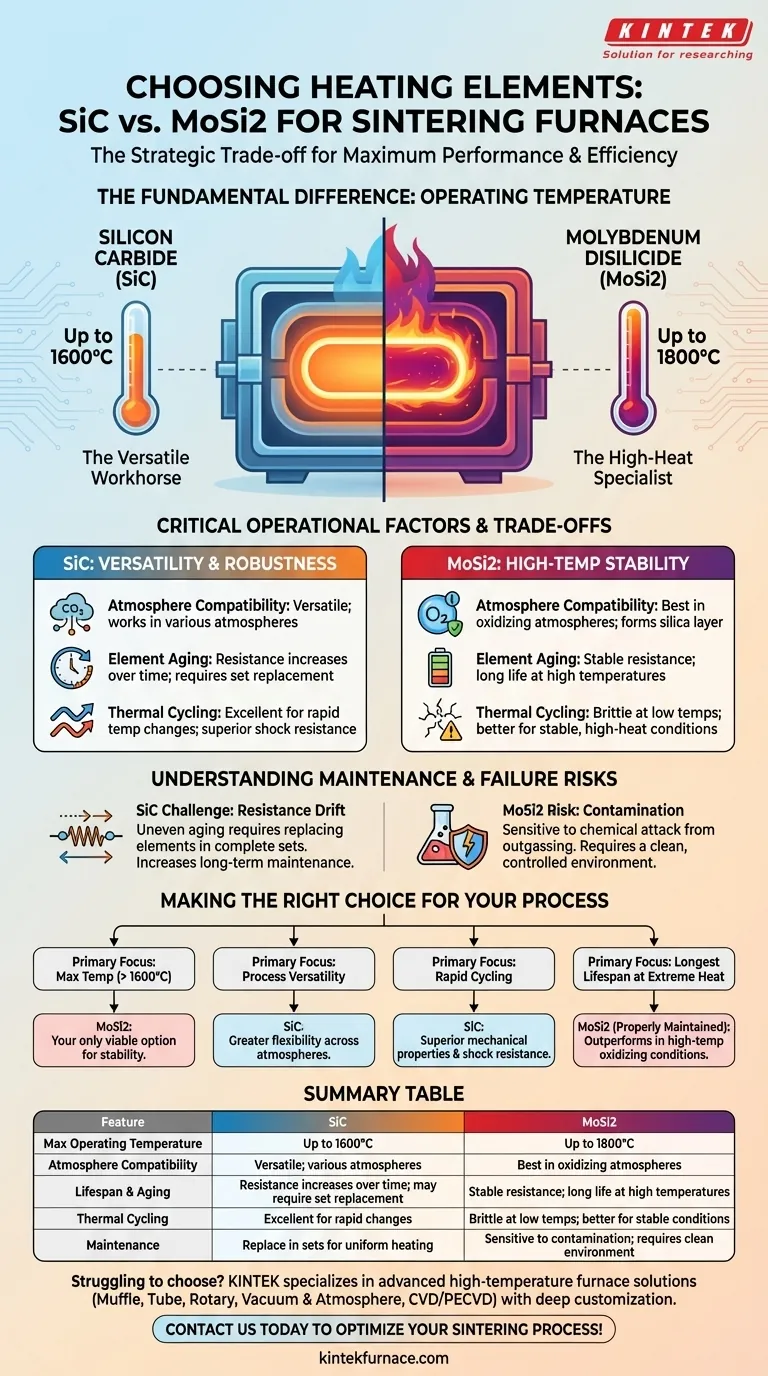

根本区别:操作温度

区分这两种材料最关键的因素是它们的有效温度范围。这个单一参数将立即缩小您的选择范围。

碳化硅(SiC):多功能主力

SiC元件是各种烧结应用的首选,其最高炉温可达约 1600°C。

它们因其高机械强度和出色的导热性而备受推崇,这使得加热周期相对快速高效。

二硅化钼(MoSi2):高温专家

当您的工艺要求超过SiC极限的温度时,就需要使用MoSi2元件,通常温度范围从 1600°C到1800°C。

它们卓越的高温稳定性来自于在氧化环境中运行时,其表面形成一层保护性的自愈二氧化硅(SiO₂)层。

超越温度:关键操作因素

满足温度要求后,您必须考虑工艺的具体条件,因为它们直接影响元件寿命和性能。

炉内气氛

MoSi2元件在氧化气氛中表现出色,在此环境下其保护性二氧化硅层形成并提供出色的耐用性。它们并非适用于所有环境的通用解决方案。

SiC更具多功能性,可在更广泛的气氛中使用。如果您的工艺需求或材料随时间变化,这使其成为更灵活的选择。

元件老化和寿命

SiC元件的一个显著特点是其电阻随使用时间增加。这种“老化”过程意味着它们在相同电压下提供的功率更少,需要调整控制系统。

MoSi2元件在其整个寿命期内表现出稳定的电阻,并且可以具有很长的使用寿命,尤其是在高温(高于1500°C)下持续运行时。

热循环和加热速率

凭借其优越的抗热震性,SiC更适合涉及频繁和快速温度变化的应用。

虽然高效,但MoSi2在较低温度下可能更脆,并且在剧烈的热循环中更容易受到机械应力。它在稳定、高温条件下表现最佳。

了解权衡:维护和故障

炉子的长期可靠性与每种元件类型失效的方式以及维护所需的要求密切相关。

SiC的挑战:电阻漂移

由于SiC元件老化速度不同,单个失效元件可能会导致整个加热系统功率分布不平衡。

为确保均匀加热,最佳实践通常要求以完整的套件或匹配组更换元件,这可能会增加长期维护成本。

MoSi2的风险:污染

MoSi2元件对炉内材料脱气造成的化学污染更敏感。

不当的炉子清洁或某些材料的加工可能导致元件受到化学侵蚀,损害其保护层并导致过早失效。它们需要清洁、受控的工艺环境。

为您的工艺做出正确选择

通过将其核心优势与您最关键的工艺要求对齐来选择加热元件。

- 如果您的主要关注点是最高温度(> 1600°C): MoSi2是您唯一可行的选择,并在此范围内提供出色的稳定性。

- 如果您的主要关注点是在不同气氛下的工艺多功能性: SiC提供更大的操作灵活性,并且较少依赖特定的氧化环境。

- 如果您的主要关注点是快速循环和抗热震性: SiC卓越的机械性能和导热性使其成为更坚固的选择。

- 如果您的主要关注点是在极端高温下实现尽可能长的元件寿命: 维护得当的MoSi2系统将在高温氧化条件下优于SiC。

通过理解这些根本性的权衡,您可以选择确保烧结操作长期可靠性和效率的元件。

总结表:

| 特点 | SiC加热元件 | MoSi2加热元件 |

|---|---|---|

| 最大操作温度 | 高达1600°C | 高达1800°C |

| 气氛兼容性 | 用途广泛;适用于各种气氛 | 在氧化气氛中表现最佳 |

| 寿命和老化 | 电阻随时间增加;可能需要整套更换 | 电阻稳定;在高温下寿命长 |

| 热循环 | 非常适合快速温度变化 | 低温下易碎;更适合稳定条件 |

| 维护注意事项 | 为确保均匀加热而整套更换 | 对污染敏感;需要清洁环境 |

在为您的烧结炉选择合适的加热元件时遇到困难? 在KINTEK,我们专注于根据您的独特需求量身定制先进的高温炉解决方案。我们多样化的产品线——包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统——由卓越的研发和内部制造支持。凭借强大的深度定制能力,我们确保与您的实验要求精确对齐,以提高效率和可靠性。不要让元件选择阻碍您——立即联系我们,讨论我们如何优化您的烧结工艺并提供持久价值!

图解指南