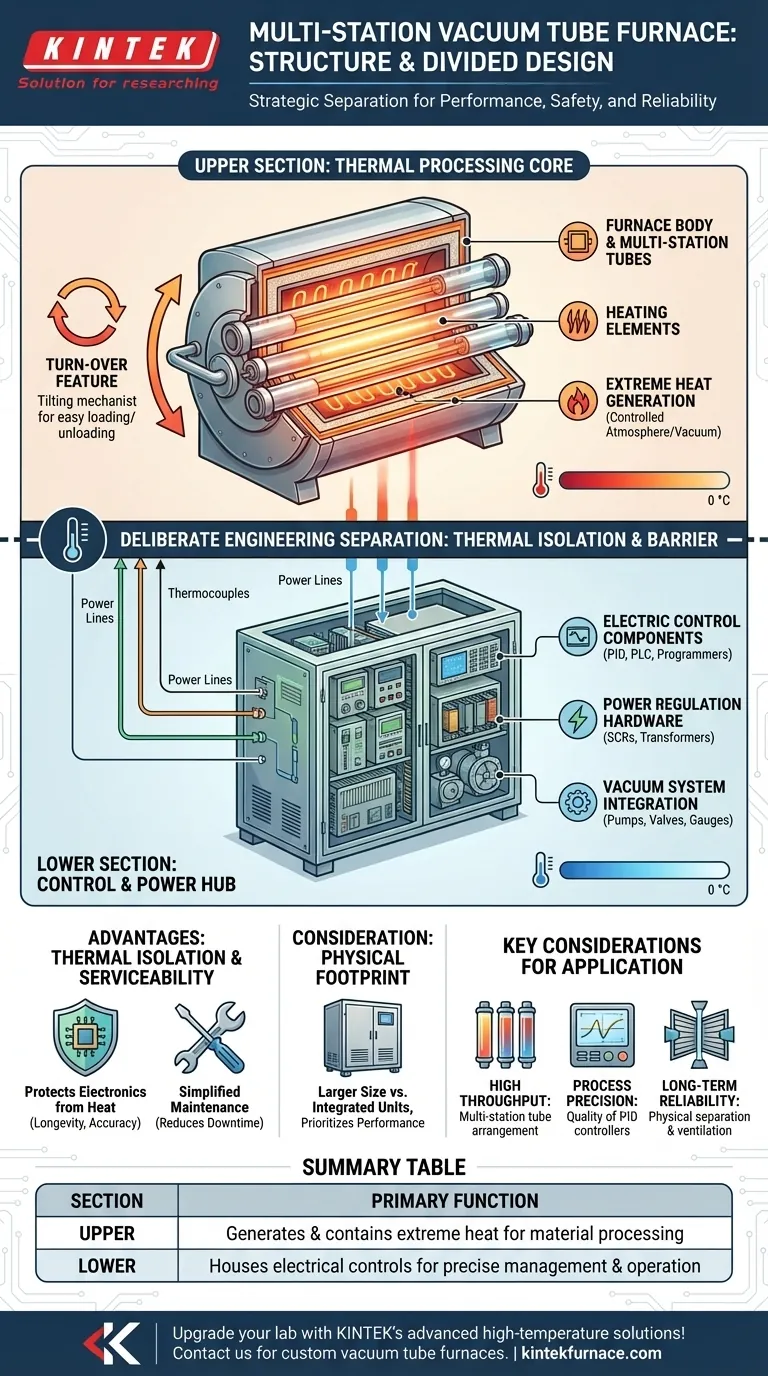

从本质上讲,多工位真空管式炉被策略性地划分为两个主要部分。上半部分容纳高温炉体和加工管,而下半部分则容纳所有必要的电气控制组件。这种划分并非随意,而是基于热管理、安全和操作可靠性原则的根本设计选择。

多工位真空管式炉的双段式结构是一种深思熟虑的工程解决方案。它将热敏电子元件与炉体的极端高温隔离开来,确保系统寿命、精确的过程控制和简化的维护。

上半部分:热处理核心

上半部分是主要材料加工发生的地方。它的设计目的是在受控气氛或真空下产生和容纳极端高温。

炉体和炉管

炉子的主体包含加热元件、绝缘材料和炉管本身。这个炉管是密封腔室,您的样品在其中进行热处理。

“多工位”的含义是炉子有多个炉管,可以同时处理不同的样品,或者在更长的工艺区域内创建特定的温度梯度。

“翻转”功能

许多设计都包含一个可以翻转或倾斜的炉体。此功能并非用于加热过程本身,而是为了便于装载和卸载炉管和样品,从而显着提高操作人员的人体工程学和安全性。

下半部分:控制和电源中心

下半部分充当整个设备的“大脑”和中枢神经系统。将其物理放置在热源下方可以利用自然对流来帮助保持其冷却。

电气控制组件

该区域容纳了温度控制器(如 PID 控制器)、过程编程器以及任何用于自动控制加热循环的可编程逻辑控制器(PLC)。这些部件对热量最敏感,需要稳定的工作环境以确保准确性。

电源和真空系统集成

下部柜体还包含电源调节硬件,如变压器和晶闸管(SCR),用于管理输送到加热元件的高电流。通常,相关真空系统的控制——泵、阀门和仪表——都集成到这个统一的控制中心,以实现集中操作。

理解分段结构的权衡

这种常见的设计代表了一系列专注于性能和可靠性的深思熟虑的工程权衡。

优点:热隔离

最显著的优点是热隔离。电子元件暴露在高温下会迅速降解。将它们与炉膛分离,可以显著提高控制系统的寿命和可靠性,防止读数不准确和系统故障。

优点:可维护性

通过分离系统,维护变得更加简单。工程师可以在不接触或拆卸高温炉组件的情况下对下部的电子控制装置进行操作,从而减少停机时间。

需要考虑的因素:占地面积

主要的权衡是更大的物理占地面积。单个集成单元可能更紧凑,但分离式设计优先考虑长期性能而不是最小的占地面积。上下部分之间的连接(电源线、热电偶)也增加了一层复杂性。

针对您的应用的结构关键考虑因素

了解这种结构有助于您根据实验室或生产的具体需求评估炉子。

- 如果您的主要重点是高吞吐量:上半部分中“多工位”炉管的数量和排列是您最关键的特征。

- 如果您的主要重点是过程精度:下半部分中 PID 控制器和热电偶的质量和隔离至关重要。

- 如果您的主要重点是长期可靠性:上下部分之间的物理分离和通风是经过良好工程设计、耐用系统的关键指标。

最终,多工位真空管式炉的分段结构是精心设计的体现,确保每个组件都在其理想的环境中运行。

总结表:

| 部分 | 关键组件 | 主要功能 |

|---|---|---|

| 上半部分 | 炉体、加热元件、绝缘材料、多工位炉管 | 在受控气氛或真空中为材料加工产生和容纳极端高温 |

| 下半部分 | 温度控制器 (PID)、PLC、电源调节器 (SCR)、真空系统控制 | 容纳用于精确温度管理、自动化和系统运行的电气控制,与热源隔离 |

使用 KINTEK 的先进高温炉解决方案升级您的实验室! 我们利用卓越的研发和内部制造能力,为各种实验室提供可靠的多工位真空管式炉,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您对提高效率和准确性的独特实验要求。立即联系我们,讨论我们如何优化您的热处理工作流程!

图解指南

相关产品

- 多区实验室石英管炉 管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉