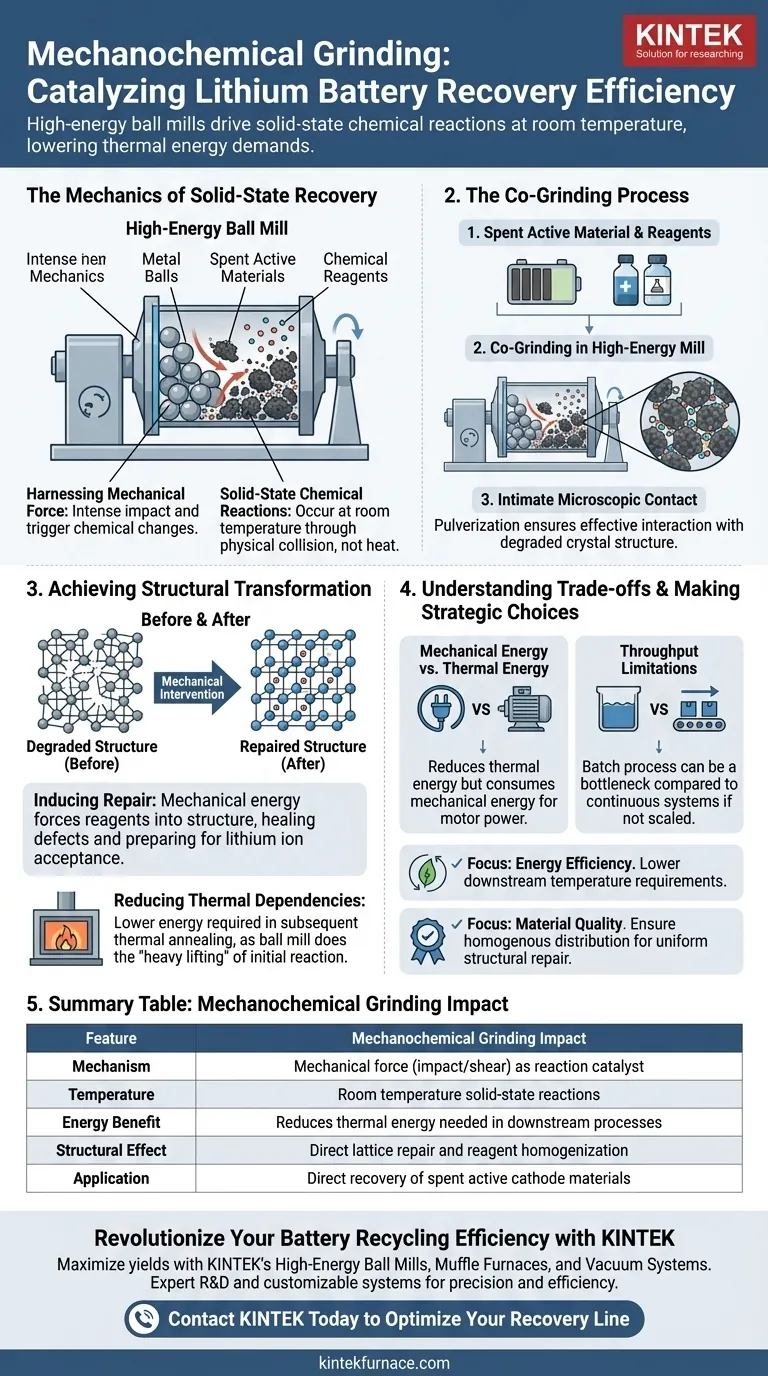

机械化学研磨在锂电池的直接回收中起到了提高效率的催化作用。具体来说,采用高能球磨机将废旧活性材料与化学试剂共磨,利用机械力在室温下驱动固态化学反应。

该技术的核心价值在于其能够通过动能而非单纯的热量来引发结构修复,从而显著降低后续热处理过程的能耗。

固态回收的力学原理

利用机械力

高能球磨机不仅仅是混合材料,它们充当反应器。通过使材料承受强烈的机械冲击和剪切,设备利用机械力触发化学变化。

这使得废旧电池组件与添加的试剂之间能够发生固态化学反应。与仅依赖热量或液体溶液的传统方法不同,该工艺通过物理碰撞来驱动反应动力学。

共磨过程

该过程涉及共磨两个不同的元素:废旧活性材料(已降解的电池正极)和特定的化学试剂。

将这些材料放入球磨机中,研磨介质(球)将它们一起粉碎。这确保了微观层面的紧密接触,这对于试剂有效地与电池材料的降解晶体结构相互作用至关重要。

在室温下运行

机械化学研磨的一个显著优点是其运行温度。反应在室温下引发,在初始混合阶段避免了对高温炉的即时需求。

这个“冷”处理步骤有效地预处理了材料,使其能够得到修复,而无需承担高温处理带来的能耗。

实现结构转变

诱导修复

这种机械干预的主要目标是诱导结构修复或转变。由于重复的充电循环,废旧电池材料通常存在晶体结构退化的问题。

球磨机提供的机械能迫使试剂进入活性材料的结构中。这有效地“修复”了缺陷,或为晶格结构再次接受锂离子做好了准备。

减少对热的依赖

虽然在直接回收中通常仍需要热处理,但机械化学研磨改变了基本要求。通过机械方式启动修复过程,材料在随后的热退火阶段需要更少的能量。

本质上,球磨机完成了混合和初始反应的“重活”,这意味着炉子在最终修复时不需要那么高的温度或那么大的功率。

了解权衡

机械能与热能

虽然这种方法减少了热能消耗,但它用机械能消耗取而代之。运行高能球磨机需要强大的电力来驱动电机并维持冲击力。

吞吐量限制

球磨通常是间歇式过程,或需要复杂的连续设置。与简单的连续传送炉相比,如果规模不当,物理研磨步骤可能会成为处理速度的瓶颈。

为您的项目做出正确选择

对于希望优化回收线能耗平衡的回收商来说,高能球磨是一种战略性选择。

- 如果您的主要重点是能效:利用此设备降低下游热处理过程的温度要求,将热能与机械输入进行交换。

- 如果您的主要重点是材料质量:使用共磨阶段确保试剂的均匀分布,从而在最终产品中实现更均匀的结构修复。

通过集成机械化学研磨,您将从纯粹的热回收模式转变为一种强调精度和效率的混合机械-化学方法。

总结表:

| 特征 | 机械化学研磨影响 |

|---|---|

| 机理 | 机械力(冲击/剪切)作为反应催化剂 |

| 温度 | 室温固态反应 |

| 节能效益 | 减少下游工艺所需的热能 |

| 结构效果 | 直接晶格修复和试剂均质化 |

| 应用 | 废旧正极活性材料的直接回收 |

通过 KINTEK 彻底改变您的电池回收效率

通过集成 KINTEK 的高性能实验室解决方案,最大化您的锂电池回收率。在专家研发和制造的支持下,KINTEK 提供专为机械化学加工和结构退火的严苛要求而设计的高能球磨机、马弗炉和真空系统。无论您需要标准设置还是针对独特材料要求的定制系统,我们都能提供必要的精密工具,以降低您的能源成本并提高材料质量。

图解指南

参考文献

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

本文还参考了以下技术资料 Kintek Furnace 知识库 .