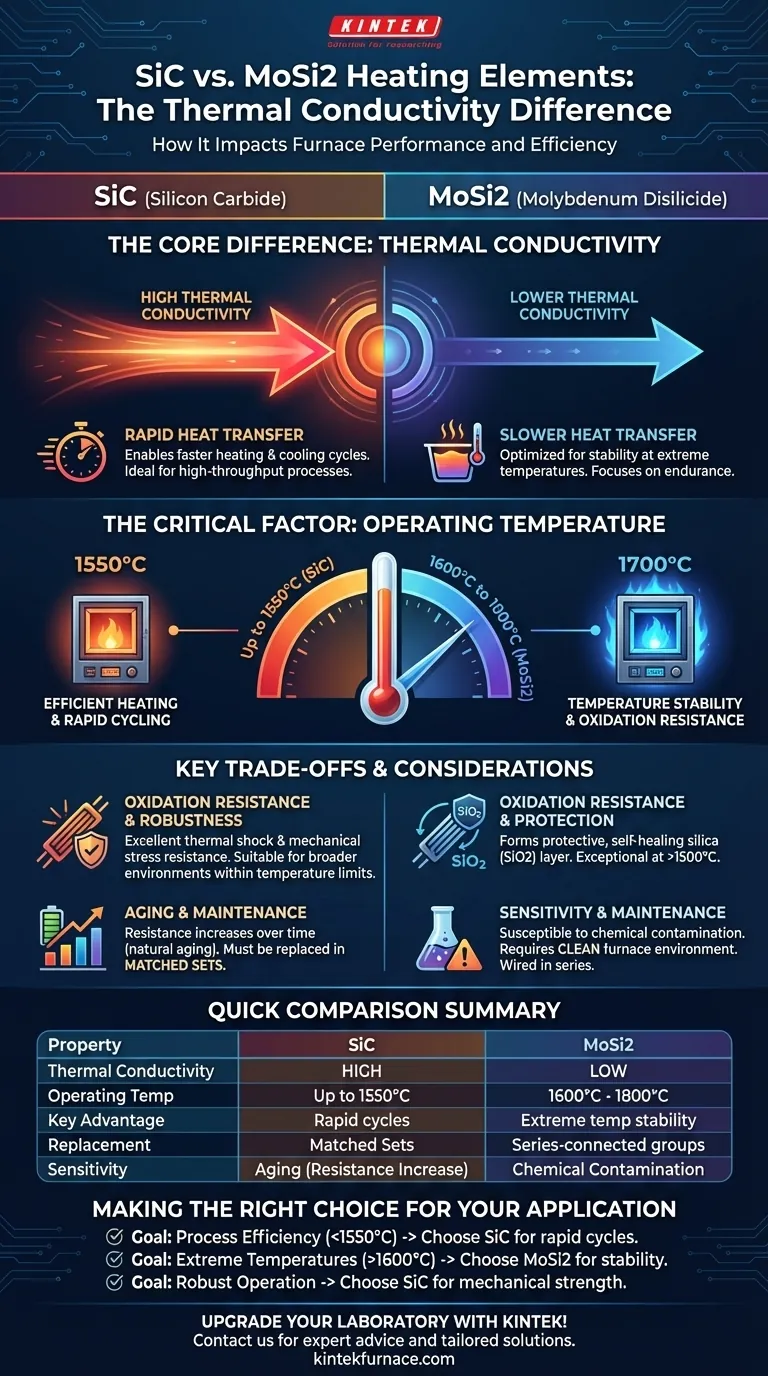

简而言之,碳化硅(SiC)加热元件的热导率明显高于二硅化钼(MoSi2)元件。这一根本区别意味着SiC可以更有效地传递热量,从而实现炉内更快的加热和冷却循环。MoSi2的热导率较低,但其设计目的是为了在极端温度下提供无与伦比的稳定性。

SiC和MoSi2之间的选择很少只考虑热导率。决定取决于您所需的运行温度。SiC在高达约1550°C的温度下擅长快速、高效加热,而MoSi2是要求在1600°C以上温度下保持稳定性的应用的明确选择。

热导率的作用

热导率决定了材料将热量从其核心传递到表面,然后传递到周围环境的速度。此特性直接影响炉子性能和工艺效率。

SiC:高导热性,实现快速循环

碳化硅优异的热导率使其能够几乎立即将热能散发到炉膛中。

此特性非常适合需要快速升温和降温时间的工艺。通过缩短循环时间,SiC元件可以显著提高吞吐量和整体工艺效率。

MoSi2:较低的导热性,适用于极端温度

二硅化钼的热导率较低。虽然这意味着它传热速度不如SiC快,但其主要优势在于其他方面。

MoSi2元件专为极端温度(高达1800°C)下的稳定性和寿命而设计,在此温度下SiC元件会失效。它们的性能由高温耐久性而非传热速度决定。

超越导热性:更深入的比较

仅关注热导率并不能提供完整的画面。这些材料具有根本不同的特性,使其适用于不同的应用。

关键因素:操作温度

您的炉子的目标温度是您决策中最重要的因素。

- SiC元件通常用于炉温高达1550°C(元件表面温度约为1600°C)的情况。

- MoSi2元件是高温工作的必需品,可在1600°C至1700°C,甚至某些型号高达1800°C的炉子中可靠运行。

抗氧化和抗大气腐蚀能力

元件在高温氧化环境中的存活能力对其寿命至关重要。

MoSi2在这方面表现出色,因为它在高温下会在表面形成一层保护性的、自修复的二氧化硅(SiO2)层。这使其在1500°C以上具有卓越的抗氧化性。

SiC还具有出色的抗热震性和机械应力能力,使其成为更广泛环境中的稳健选择,但受限于其较低的温度限制。

了解权衡

每一个工程选择都涉及权衡。了解每种材料的潜在缺点是避免代价高昂的错误的关键。

SiC:老化和更换

SiC元件的电阻会随着使用时间的增加而增加。这是一个自然的老化过程。

当一个元件失效时,您不能简单地更换单个单元。因为它的电阻会与旧元件不同,这会造成不平衡。因此,SiC元件必须以匹配的套件或串联连接组进行更换。

MoSi2:对污染的敏感性

虽然MoSi2元件的使用寿命可能很长,但它们更容易受到化学污染的损坏。

适当的炉子维护至关重要。未能保持炉膛清洁可能导致元件过早失效,从而抵消其长寿命的潜力。它们也采用串联接线,这意味着单个故障会导致整个电路瘫痪。

为您的应用做出正确选择

要选择正确的元件,您必须将材料的特性与您的主要操作目标对齐。

- 如果您的主要关注点是1550°C以下的工艺效率: 选择SiC,因为它具有高导热性,可实现快速加热和冷却循环。

- 如果您的主要关注点是达到1600°C以上的极端温度: MoSi2是唯一合适的选择,在此范围内提供无与伦比的稳定性和抗氧化性。

- 如果您的主要关注点是稳健运行和可预测的维护: SiC提供卓越的机械强度和更直接(尽管更频繁)的更换计划。

最终,选择合适的加热元件需要清楚地了解您的工艺参数,尤其是您的目标温度。

总结表:

| 特性 | SiC加热元件 | MoSi2加热元件 |

|---|---|---|

| 热导率 | 高 | 低 |

| 操作温度 | 高达1550°C | 1600°C至1800°C |

| 主要优势 | 快速加热/冷却循环 | 极端温度稳定性 |

| 更换要求 | 匹配套件 | 串联连接组 |

| 敏感性 | 老化增加电阻 | 化学污染 |

用合适的加热元件升级您的实验室! KINTEK凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,辅以我们强大的深度定制能力,可精确满足独特的实验要求。无论您需要SiC以提高效率,还是MoSi2以应对极端温度,我们都能帮助您优化工艺。立即联系我们获取专家建议和定制解决方案!

图解指南