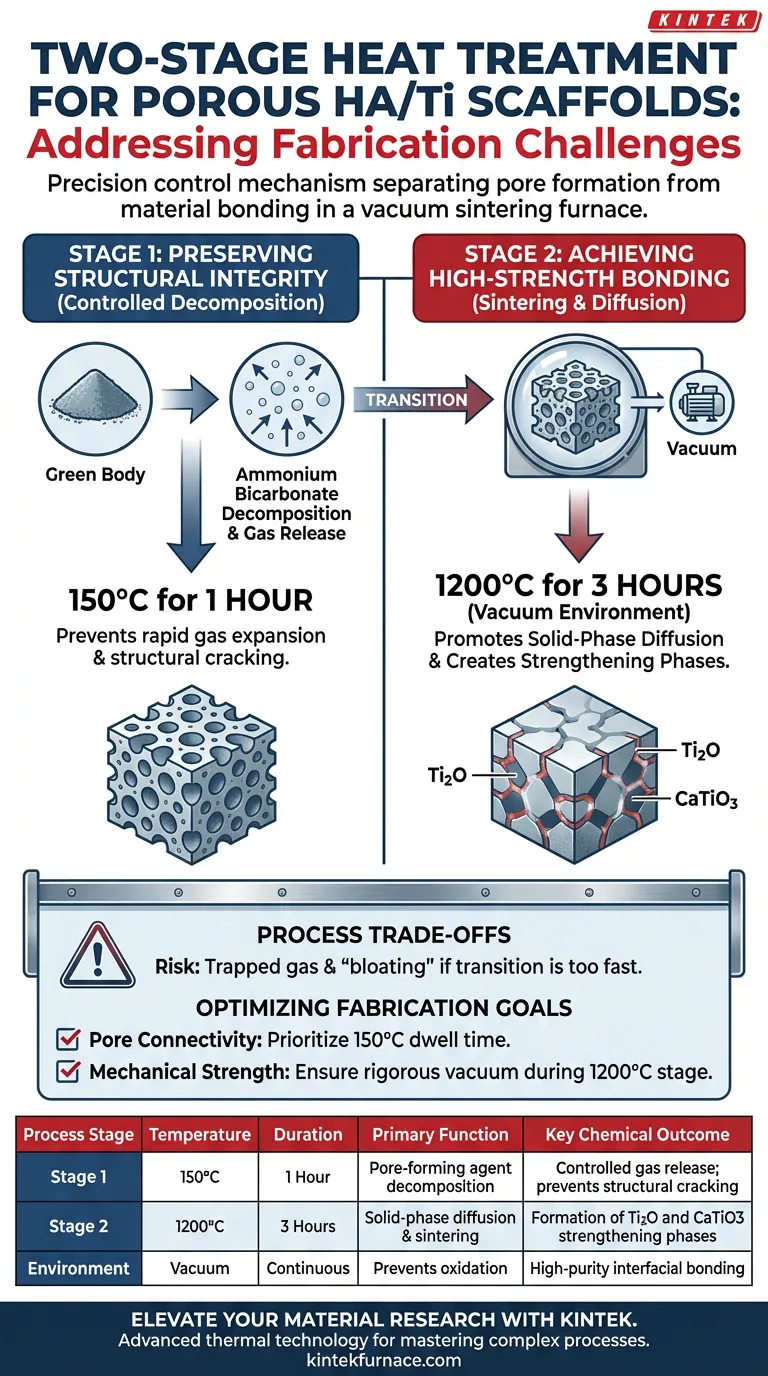

两阶段热处理工艺充当精密控制机制,将发泡剂的挥发性去除与材料结合的高能量需求分开。该方法解决了在气体释放(第一阶段,150°C)期间防止结构坍塌和通过化学相变(第二阶段,1200°C)确保牢固的界面强度这两个挑战。

成功的支架制造需要将孔隙形成的机械应力与烧结的化学过程分离开来。这种分离方法可防止生坯在气体膨胀过程中破裂,同时为形成 Ti2O 和 CaTiO3 等强化相创造必要条件。

第一阶段:保持结构完整性

制造多孔 HA/Ti 支架的初始挑战在于在不破坏精细的“生坯”(压实的但未烧结的粉末结构)的情况下管理发泡剂的去除。

快速气体膨胀的风险

当碳酸氢铵等发泡剂分解时,会释放气体。如果此反应发生得过快或温度过高,内部压力会使支架在具有任何机械强度之前就碎裂。

受控热分解

第一阶段通过在150°C 下保持 1 小时来解决此问题。这种特定的热保温时间允许碳酸氢铵缓慢、受控地分解。

通过调节气体释放速率,该工艺可在不引起支架微裂纹或灾难性结构失效的情况下实现所需的孔隙率。

第二阶段:实现高强度结合

一旦孔隙结构稳定,第二个挑战是将松散的粉末转化为粘结在一起的、能够承受载荷的材料。这需要显著更高的能量来触发化学变化。

促进固相扩散

第二阶段在真空环境下将温度升高到1200°C 并保持 3 小时。这种高温保温对于激活固相扩散至关重要,固相扩散是指原子在钛和羟基磷灰石 (HA) 颗粒之间移动。

形成强化相

真空烧结工艺驱动特定的界面反应,这些反应在较低温度下是不可能发生的。它促进了新化合物的形成,特别是Ti2O 和 CaTiO3。

这些新相充当冶金“胶水”。它们在陶瓷 (HA) 和金属 (Ti) 组件之间提供高强度结合,确保支架能够承受机械载荷。

理解工艺的权衡

虽然这种两阶段工艺是有效的,但它引入了必须加以管理的特定限制,以避免制造错误。

热分离的成本

主要的权衡是严格要求不同的热区域。从分解阶段(第一阶段)仓促进入烧结阶段(第二阶段)会在排气和材料收缩之间产生冲突。

如果过渡过快,残留气体将被困在致密材料内部。这会导致内部缺陷或“起泡”,从而损害 Ti2O 和 CaTiO3 相提供的最终强度。

针对您的目标优化制造

为了最大限度地提高此热处理的有效性,请将您的工艺控制与您的特定性能目标保持一致。

- 如果您的主要重点是孔隙连通性和形状:严格遵守150°C 的保温时间,确保碳酸氢铵完全排出,以防止结构变形。

- 如果您的主要重点是机械强度和耐用性:确保在1200°C 阶段严格维持真空环境,因为氧污染或时间不足会抑制重要的 Ti2O 和 CaTiO3 结合层的形成。

通过严格区分排气和材料结合,您可以将脆弱的粉末压坯转化为坚固、生物相容性良好的支架。

总结表:

| 工艺阶段 | 温度 | 持续时间 | 主要功能 | 关键化学结果 |

|---|---|---|---|---|

| 第一阶段 | 150°C | 1 小时 | 发泡剂分解 | 受控气体释放;防止结构开裂 |

| 第二阶段 | 1200°C | 3 小时 | 固相扩散和烧结 | 形成 Ti2O 和 CaTiO3 强化相 |

| 环境 | 真空 | 连续 | 防止氧化 | 高纯度界面结合 |

通过 KINTEK 提升您的材料研究

精度是脆弱生坯和高性能支架之间的区别。KINTEK 提供掌握两阶段真空烧结等复杂工艺所需的先进热技术。

我们拥有专家研发和制造的支持,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。无论您是制造生物医学 HA/Ti 支架还是先进陶瓷,我们的实验室高温炉都可以完全定制,以满足您独特的热曲线和气氛要求。

准备好优化您的烧结结果了吗?

立即联系 KINTEK 讨论您的项目需求

图解指南

参考文献

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

本文还参考了以下技术资料 Kintek Furnace 知识库 .