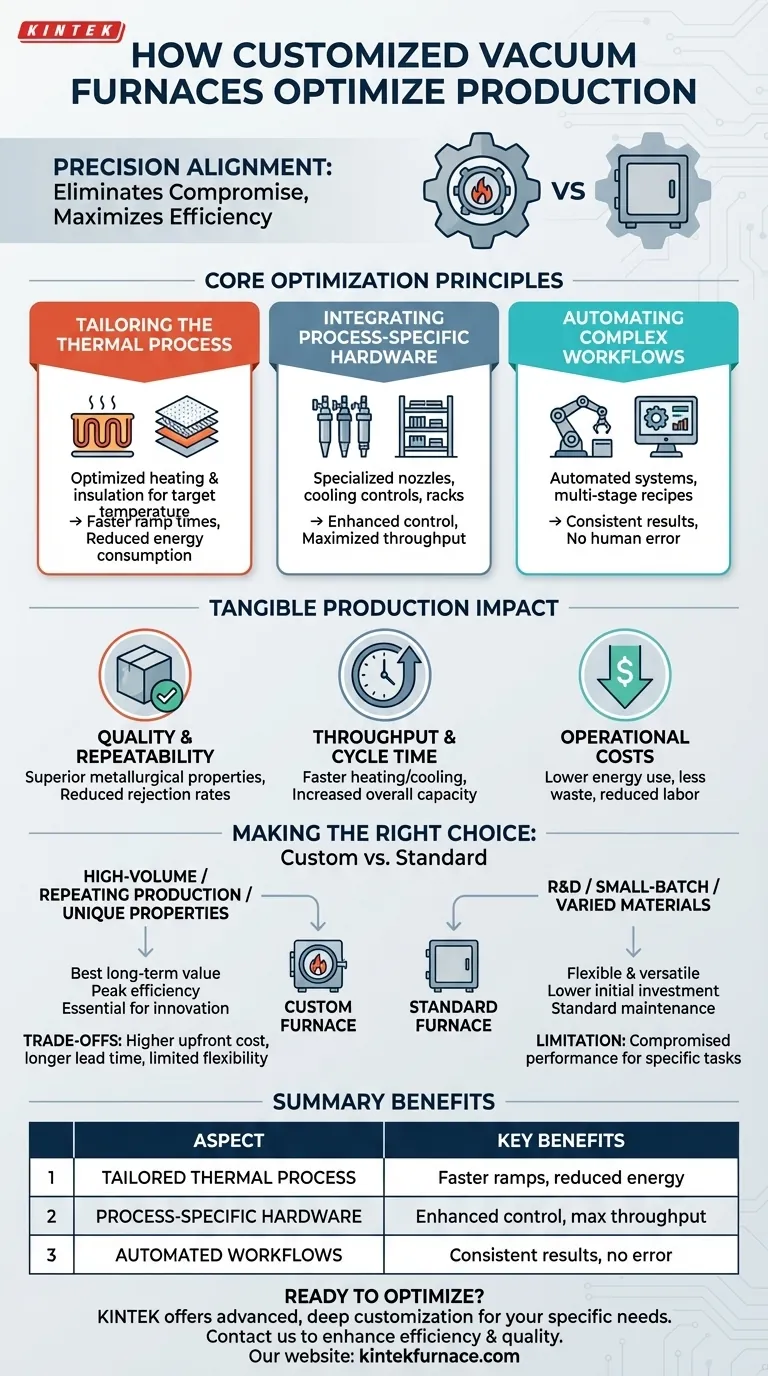

定制真空炉通过精确地将设备的设计与组件或工艺的特定冶金要求相匹配来优化生产。与使用通用系统不同,定制炉集成了量身定制的加热、冷却和控制系统,以消除工艺步骤、减少能源浪费,并确保特定应用中可重复、高质量的结果。

定制真空炉的核心优势不在于增加功能,而在于消除妥协。标准炉提供通用性,而定制化则为单一、明确的生产目标提供最佳的性能、效率和质量。

超越“一刀切”:优化的核心原则

标准炉旨在使许多任务都能胜任。定制炉则旨在使特定任务完美执行。这种优化是通过几个关键原则实现的。

热处理工艺的定制

标准炉通常设计用于处理宽泛的温度范围,从 800°C 到 3,000°C。然而,大多数生产工艺的操作温度范围要窄得多。

定制化涉及选择针对目标温度进行优化的加热元件、腔室尺寸和高效绝缘材料。这确保了更快的升温时间和最小的散热损失,直接降低了能源消耗和运营成本。

集成特定于工艺的硬件

最大的收益来自于集成专为特定任务设计的硬件。通用炉无法与专用系统相媲美。

例如,为真空淬火定制的炉可能包括用于快速均匀冷却的高压气体喷嘴(高达 20 bar)。它还可能具有先进的冷却速率控制,以精确管理工具钢中的马氏体转变,这是标准设备无法达到的控制水平。

其他硬件定制包括用于油淬的双腔室或专为最大化特定零件吞吐量而设计的特殊支架。

自动化复杂的工作流程

现代生产要求绝对的一致性。定制化允许设计自动化控制系统,在没有操作员干预的情况下管理整个生产周期。

这些系统可以执行真空退火、烧结或回火等工艺的复杂、多阶段配方。通过自动化加热、保温和冷却序列,消除了人为错误的风险,确保每个批次都相同,并将熟练劳动力解放出来从事其他任务。

对生产指标的实际影响

将炉设计与生产目标保持一致,可在关键绩效指标 (KPI) 方面实现可衡量的改进。

提高零件质量和可重复性

通过精确控制从温度均匀性到冷却速率的每一个变量,定制炉可以生产出具有卓越且一致冶金特性的零件。这减少了废品率,并确保最终产品每次都符合严格的质量标准。

最大化吞吐量并缩短周期时间

优化的热处理工艺意味着更快的加热和冷却。自动化序列消除了步骤之间的延迟。这两者共同显著缩短了每个批次的总体周期时间。在炉的使用寿命内,这种吞吐量的增加对整体生产能力有巨大的影响。

削减运营成本

定制化的优势直接转化为更低的单位零件成本。这是通过减少能源消耗、消除废品造成的浪费以及降低与手动炉操作相关的劳动力成本来实现的。

理解权衡:定制与标准

虽然功能强大,但定制解决方案并非总是正确的选择。了解权衡对于做出明智的投资至关重要。

前期投资

定制工程的炉比现成型号具有更高的初始购买价格和更长的交货时间。必须通过效率、质量和吞吐量的长期收益来证明这一决策的合理性。

缺乏灵活性

定制炉的主要优势也是其主要限制。一个为特定工艺(如淬火小零件)高度优化的系统,对于完全不同的任务(如烧结大部件)来说,效率低下或无法使用。

专业维护

定制组件,例如独特的喷嘴配置或非标准加热元件,可能需要专业的备件和维护程序。如果您的维护团队习惯于仅使用标准设备,这可能会成为一个考虑因素。

为您的应用做出正确的选择

投资标准或定制真空炉的决定应由您的主要生产目标驱动。

- 如果您的主要重点是特定零件的大批量、可重复生产: 从长远来看,定制炉因其卓越的效率和吞吐量,几乎总是最具成本效益的解决方案。

- 如果您的主要重点是研究、开发或具有不同材料的小批量工作: 通用的标准炉提供了探索不同工艺所需的灵活性,而无需在单一能力上过度投资。

- 如果您的主要重点是实现标准设备无法达到的独特冶金性能: 定制化不是一种选择,而是实现您的创新所需的精确热条件所必需的。

最终,选择定制炉是一项战略决策,旨在将设备的性能直接与您最关键的生产目标对齐。

摘要表:

| 优化方面 | 主要益处 |

|---|---|

| 定制热处理工艺 | 更快的升温时间,降低能耗 |

| 特定于工艺的硬件 | 增强真空淬火等任务的控制 |

| 自动化工作流程 | 结果一致,减少人为错误 |

| 对生产的影响 | 更高的吞吐量,更低的成本,提高的质量 |

准备好通过定制真空炉优化您的生产了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的需求量身定制的先进解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统,辅以强大的深度定制能力,以精确满足您独特的实验和生产要求。请立即联系我们,讨论我们如何提高您的效率和质量!

图解指南