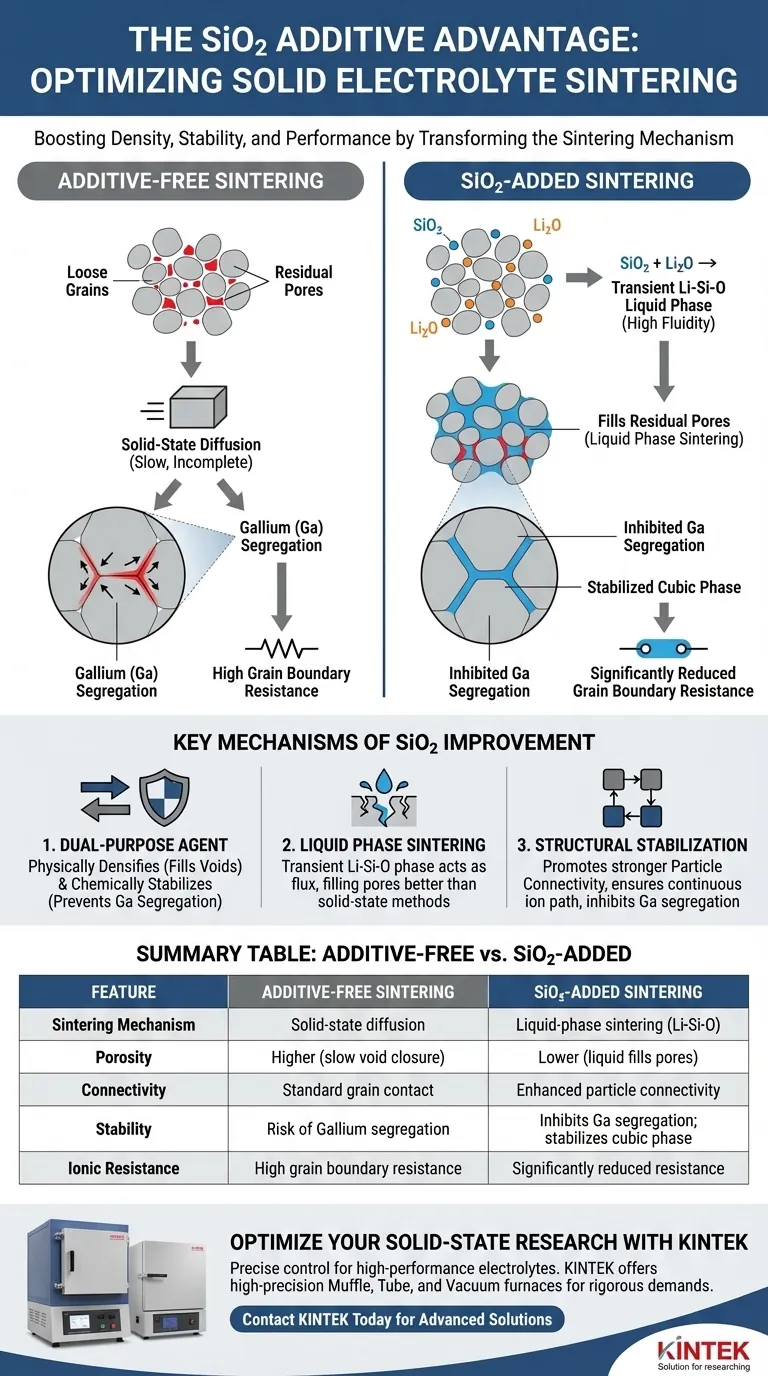

引入二氧化硅(SiO2)通过与氧化锂(Li2O)反应生成瞬态液相,从根本上改变了烧结机制。这种锂-硅-氧(Li–Si–O)相在烧结温度下表现出高流动性,使其能够比无添加剂或纯固相方法更有效地渗透和填充晶界之间的残余孔隙。

通过促进液相反应,SiO2 起到了双重作用:它通过填充空隙在物理上使材料致密化,并通过防止镓偏析在化学上稳定结构。

液相烧结机理

瞬态相的形成

在标准的无添加剂烧结中,致密化主要依赖于固相扩散,这可能很慢并留下孔隙。

引入 SiO2 后,它会与 Li2O 反应。该反应生成瞬态锂-硅-氧(Li–Si–O)液相。

填充残余孔隙

由于该液相在烧结温度下具有高流动性,因此它充当助熔剂。

它能有效地流入并填充位于晶界之间的残余孔隙。与不使用此液相机制的方法相比,这可以获得更致密的最终电解质。

结构和化学稳定

促进颗粒连接性

液相的存在不仅仅是填充孔洞;它充当了晶粒之间的桥梁。

添加硅(Si)可促进更强的颗粒连接性。这确保了离子传导的连续路径,这对于电解质的性能至关重要。

抑制镓偏析

掺杂固体电解质(特别是使用镓的电解质)的一个常见问题是掺杂剂倾向于与主结构分离。

含硅的添加剂通过抑制镓(Ga)在晶界的偏析来稳定立方相结构。

降低晶界电阻

物理致密化和化学稳定性的结合产生了特定的性能指标。

通过防止 Ga 偏析和改善连接性,引入 SiO2显著降低了晶界电阻。

理解相互作用(权衡)

依赖于液相动力学

尽管有益,但这一过程标志着从固相烧结向液相烧结的转变。

该方法的成功完全依赖于瞬态锂-硅-氧(Li–Si–O)相的形成和行为。与固相方法不同,微观结构取决于该液相的分布和最终固化方式。

“仅进行 Ga 掺杂”的局限性

主要参考资料着重于与不使用硅仅进行镓掺杂的特定比较。

省略 SiO2 的权衡是 Ga 偏析的可能性更高。没有 Si 的稳定作用,立方相的稳定性较差,导致晶界电阻较高。

为您的目标做出正确的选择

使用 SiO2 不仅仅是一个添加步骤;它是一种克服固相扩散物理限制的策略。

- 如果您的主要关注点是最大化密度:利用 SiO2 借助锂-硅-氧(Li–Si–O)液相的高流动性来填充固相烧结无法闭合的残余孔隙。

- 如果您的主要关注点是最小化电阻:采用 SiO2 来抑制镓偏析,确保晶界保持导电性,立方相保持稳定。

引入 SiO2 提供了一种纠正机制,可同时解决物理孔隙率和化学不稳定性问题。

总结表:

| 特征 | 无添加剂烧结 | 添加 SiO2 烧结 |

|---|---|---|

| 烧结机理 | 固相扩散 | 液相烧结(Li–Si–O) |

| 孔隙率 | 较高(孔隙闭合缓慢) | 较低(液体填充残余孔隙) |

| 连接性 | 标准晶粒接触 | 增强的颗粒连接性 |

| 稳定性 | 存在镓偏析风险 | 抑制 Ga 偏析;稳定立方相 |

| 离子电阻 | 高晶界电阻 | 电阻显著降低 |

使用 KINTEK 优化您的固态电池研究

精确控制烧结动力学是高性能电解质的关键。在KINTEK,我们了解液相反应和结构稳定化的复杂性。凭借专业的研发和世界一流的制造能力,我们提供高精度马弗炉、管式炉和真空炉,这些设备专为满足固态电解质加工的严苛要求而设计。

无论您需要消除镓偏析还是最大化材料密度,我们可定制的高温系统都能提供您的实验室所需的均匀热量。立即联系 KINTEK,了解我们的先进实验室解决方案如何将您的材料创新变为现实。

图解指南

参考文献

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

本文还参考了以下技术资料 Kintek Furnace 知识库 .