火花等离子烧结(SPS)的加热机制是通过高频脉冲电流直接施加到石墨模具和复合材料样品本身。与依赖外部加热元件的传统方法不同,SPS通过焦耳效应在内部产生热量。这使得极快的加热速率能够促进碳化钛(TiC)和碳化硅(SiC)粉末的固结。

核心见解:SPS的主要优势在于它能够使致密化与晶粒生长分离。通过在内部瞬时产生热量,该工艺能够非常快速地实现完全致密,以至于SiC晶粒没有时间粗化,从而保持了材料精细的微观结构。

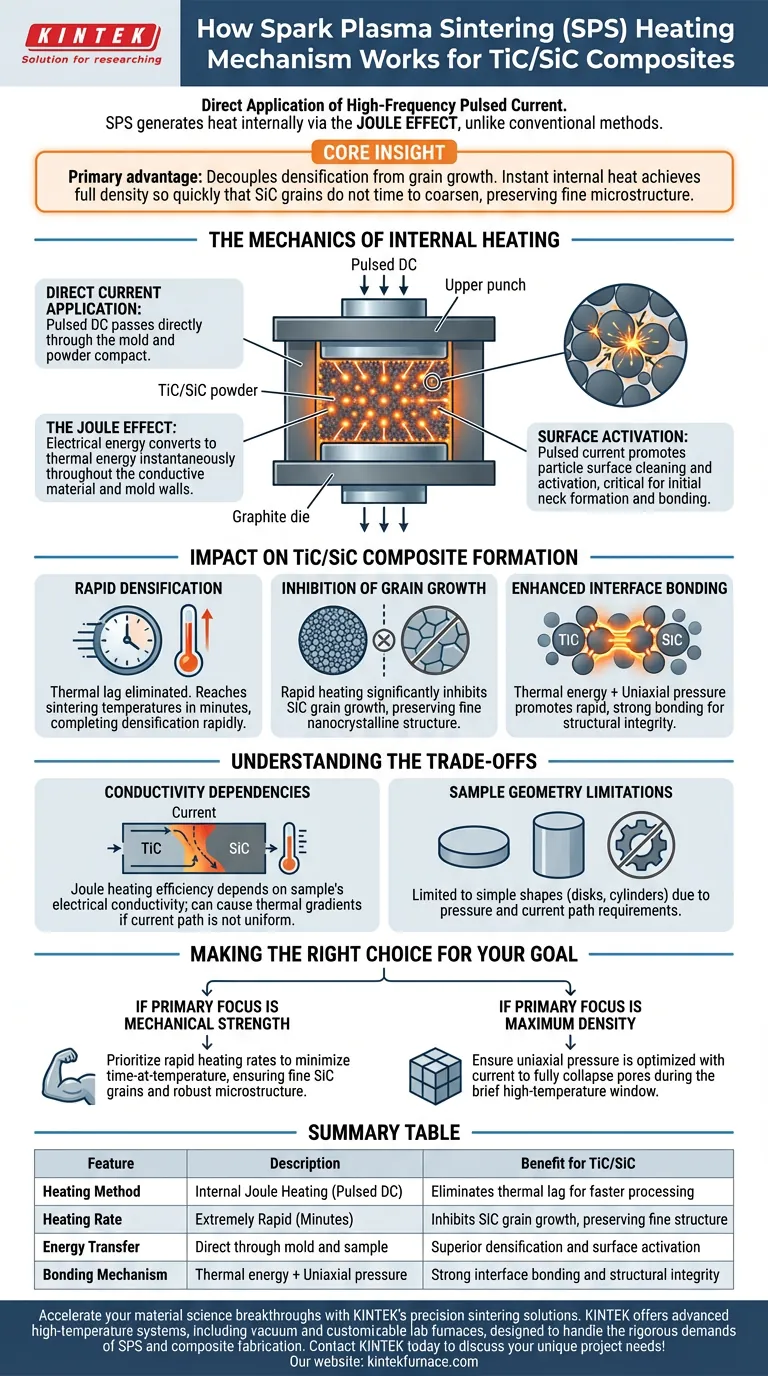

内部加热的力学原理

直接电流施加

在SPS工艺中,脉冲直流电(DC)直接通过石墨模具和TiC/SiC粉末压坯。

能量不是从外部辐射进来,而是通过整个组件传导的。

焦耳效应

当电流遇到模具和粉末颗粒内的电阻时,电能直接转化为热能。

这种称为焦耳加热的现象会瞬时发生在材料体积(假设材料是导电的)和模具壁上。

表面活化

脉冲电流的“开关”性质在粉末颗粒之间的接触点处产生了特定条件。

虽然块体等离子体的产生尚存争议,但电流促进了颗粒表面的清洁和活化,这对于颈部形成和结合的初始阶段至关重要。

对TiC/SiC复合材料形成的影响

快速致密化

由于热量是在内部产生的,因此消除了传统炉子相关的热滞后。

这使得TiC/SiC复合材料能够在几分钟而不是几小时内达到烧结温度,并在非常短的时间内完成致密化。

抑制晶粒生长

长时间暴露在高温下通常会导致碳化硅(SiC)晶粒长大,这会降低最终复合材料的强度。

SPS的快速加热速率显著抑制了SiC晶粒的生长,保持了材料理想的细小或纳米晶结构。

增强界面结合

SPS将这种热能与单轴机械压力相结合。

这种组合促进了TiC基体和SiC增强体之间快速而牢固的界面结合,确保了复合材料的结构完整性。

理解权衡

导电性依赖

焦耳加热的效率在很大程度上取决于样品的导电性。

由于TiC和SiC具有不同的电学性质,如果电流路径不均匀,样品内部偶尔会出现热梯度。

样品几何形状限制

由于电流必须在压力下通过模具和样品,因此难以实现复杂的几何形状。

SPS通常仅限于圆盘或圆柱体等简单形状,需要进行烧结后加工才能获得复杂零件。

为您的目标做出正确选择

在使用SPS制备TiC/SiC复合材料时,请根据您的具体材料要求调整参数:

- 如果您的主要关注点是机械强度:优先考虑快速加热速率,以最大限度地减少在高温下的时间,确保SiC晶粒保持细小,微观结构稳健。

- 如果您的主要关注点是最大密度:确保在短暂的高温窗口期间,单轴压力与电流一起得到优化,以完全压实孔隙。

SPS通过利用速度和内部能量绕过传统陶瓷加工的热限制,为烧结TiC/SiC等难加工复合材料提供了一条独特的途径。

摘要表:

| 特性 | 描述 | 对TiC/SiC的益处 |

|---|---|---|

| 加热方法 | 内部焦耳加热(脉冲直流电) | 消除热滞后,加快处理速度 |

| 加热速率 | 极快(几分钟) | 抑制SiC晶粒生长,保持精细结构 |

| 能量传递 | 直接通过模具和样品 | 卓越的致密化和表面活化 |

| 结合机制 | 热能+单轴压力 | 牢固的界面结合和结构完整性 |

通过KINTEK的精密烧结解决方案加速您的材料科学突破。KINTEK拥有专业的研发和制造能力,提供先进的高温系统,包括真空炉和可定制的实验室炉,旨在满足火花等离子烧结和复合材料制造的严苛要求。无论您的目标是TiC/SiC复合材料的最大密度还是精细的微观结构,我们的团队都能提供专门的工具来优化您的研究和生产成果。立即联系KINTEK,讨论您的独特项目需求!

图解指南

参考文献

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

本文还参考了以下技术资料 Kintek Furnace 知识库 .