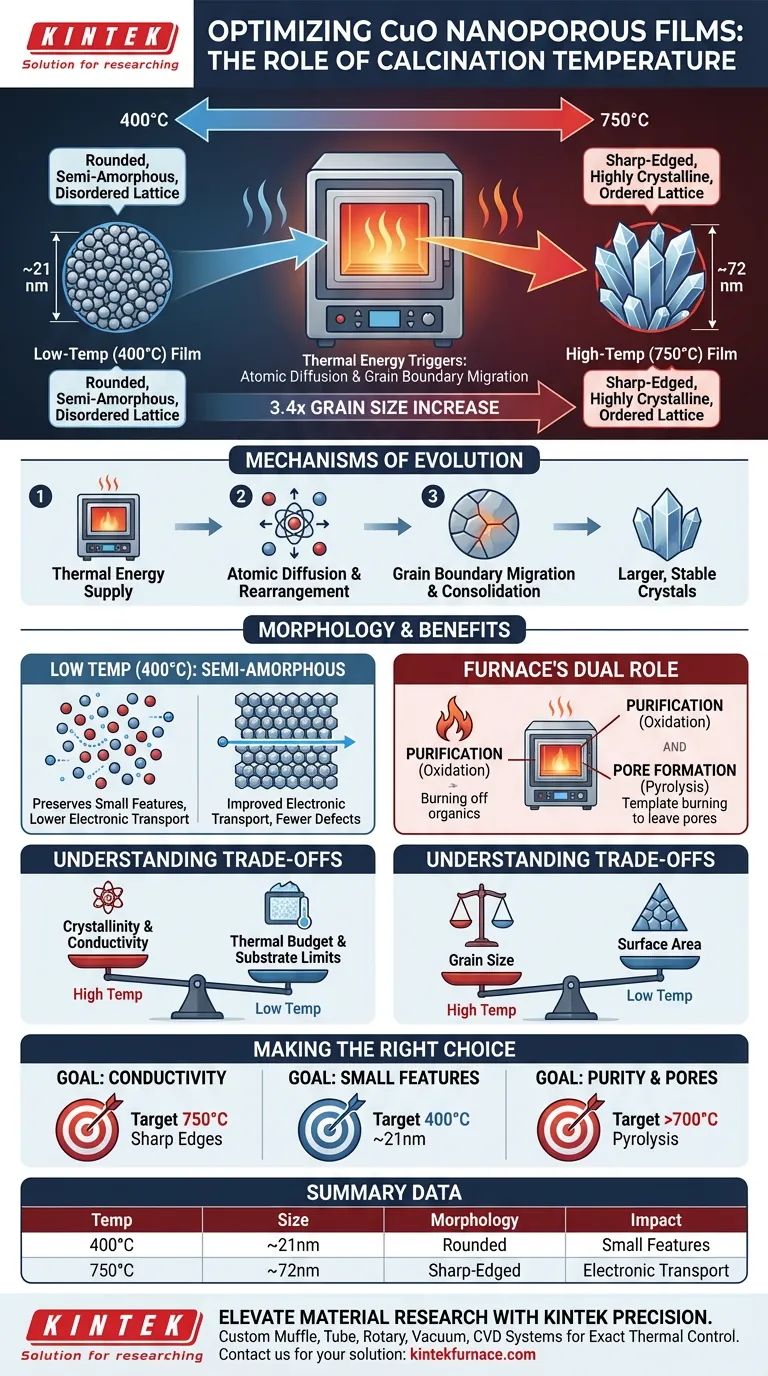

煅烧温度是纳米多孔氧化铜(CuO)薄膜结构演变的主要驱动力,直接决定了微观晶粒的大小和质量。具体而言,在高温马弗炉中将温度从400°C升高到750°C,晶粒尺寸会增加两倍多,从大约21纳米扩大到72纳米。

核心要点: 热能触发原子扩散和晶界迁移,从根本上改变材料的微观结构。这个过程将圆形的、半无定形的颗粒转化为分明的、边缘锐利的晶体,显著提高了薄膜的电子传输质量。

热退火的机理

驱动原子扩散

马弗炉提供的高温为原子扩散提供了必要的动能。

在高温下,氧化铜晶格内的原子获得足够的能量进行移动和重新排列。这种移动使得材料能够寻求更低的能量状态,表现为更大、更稳定的晶体生长。

晶界迁移

随着扩散加速,会发生晶界迁移。

具有较高表面能的小晶粒合并成大晶粒。这种合并是观察到的尺寸从400°C时的约21纳米增加到750°C时的72纳米的物理机制。

晶体形貌的演变

从半无定形状态的转变

在较低的煅烧温度(接近400°C)下,CuO晶粒倾向于圆形和半无定形。

在这种状态下,晶体结构不太明确。缺乏明显的边缘表明原子尚未完全稳定在其最佳晶格位置。

形成锐利的晶体边缘

随着温度接近750°C,形貌发生明显转变。

晶粒形成锐利的边缘和清晰的晶体结构。这种几何锐化是高结晶度的直观证据,表明无定形材料中常见的晶格缺陷已被退火消除。

对电子性能的影响

向高度结晶结构的转变带来了直接的功能性优势:改善的电子传输。

具有较少缺陷的有序晶格减少了散射,使电子能够更自由地通过氧化铜薄膜。

炉膛环境的作用

通过氧化实现纯化

马弗炉的高温环境除了促进晶粒生长外,还起到关键的双重作用:纯化。

连续的热氧化反应确保了残留有机表面活性剂和溶剂(如油胺或联苯醚)的完全去除。

创建纳米多孔结构

对于纳米多孔薄膜,这种纯化是结构形成的关键。

如果使用了造孔剂(如CTAB),炉膛会促进其高温热解。这个过程会烧掉有机模板,在纳米颗粒中留下所需的有序介孔结构。

理解权衡

结晶度与热预算

虽然较高的温度(750°C)可以获得优异的结晶度和电子性能,但它们需要更高的热预算。

这增加了能源消耗,并限制了您可以使用的基材类型,因为基材也必须能够承受这些温度而不会降解。

晶粒尺寸与比表面积

晶粒尺寸与比表面积之间存在固有的权衡。

虽然较大的晶粒(72纳米)可以提高导电性,但过度生长可能会降低可用于化学反应的总表面积,而这通常是纳米多孔材料的一个关键特征。

为您的目标做出正确选择

为了优化您的氧化铜薄膜,请根据您的具体性能指标来调整煅烧温度:

- 如果您的主要关注点是电子导电性:目标是较高的温度(约750°C),以最大化结晶度,实现锐利的晶粒边缘,并确保最高效的电子传输。

- 如果您的主要关注点是保留小晶粒特征:保持较低的温度(接近400°C),使晶粒保持在21纳米左右,但您必须接受更偏向半无定形的状态。

- 如果您的主要关注点是纯化和孔隙形成:确保温度足以完全热解任何有机模板(通常需要至少700°C),以防止残留污染物堵塞孔隙。

选择能够平衡晶体质量需求与纳米多孔结构物理限制的温度。

总结表:

| 温度 (°C) | 平均晶粒尺寸 | 形貌特征 | 主要影响 |

|---|---|---|---|

| 400°C | ~21 nm | 圆形,半无定形 | 保留小晶粒特征 |

| 750°C | ~72 nm | 锐利边缘,高结晶度 | 最大化电子传输 |

| 影响 | 增加3.4倍 | 结构演变 | 纯化与孔隙形成 |

通过KINTEK精密设备提升您的材料研究水平

在您的纳米多孔薄膜中实现对晶粒生长和结晶度的卓越控制。在专家研发和制造的支持下,KINTEK提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有设备均可完全定制,以满足您特定的热预算和气氛要求。

无论您是目标在400°C下实现精确的原子扩散,还是在750°C下进行高温热解,我们的实验室炉都能提供您研究所需的热稳定性。

准备好优化您的煅烧工艺了吗? 立即联系我们,找到您的定制炉解决方案。

图解指南

参考文献

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

本文还参考了以下技术资料 Kintek Furnace 知识库 .