简而言之,氧化是石墨加热元件的主要失效机制。 当暴露于氧气中,尤其是在高温下,构成石墨的碳原子会发生反应,并转化为一氧化碳或二氧化碳气体。这个过程会物理性地侵蚀元件,使其变薄、变弱,并最终失效。

虽然石墨在金属失效的极端温度下具有无与伦比的性能,但这种优势是完全有条件的。管理其环境以防止氧化不是一项可选的维护任务;它是成功可靠运行的基本要求。

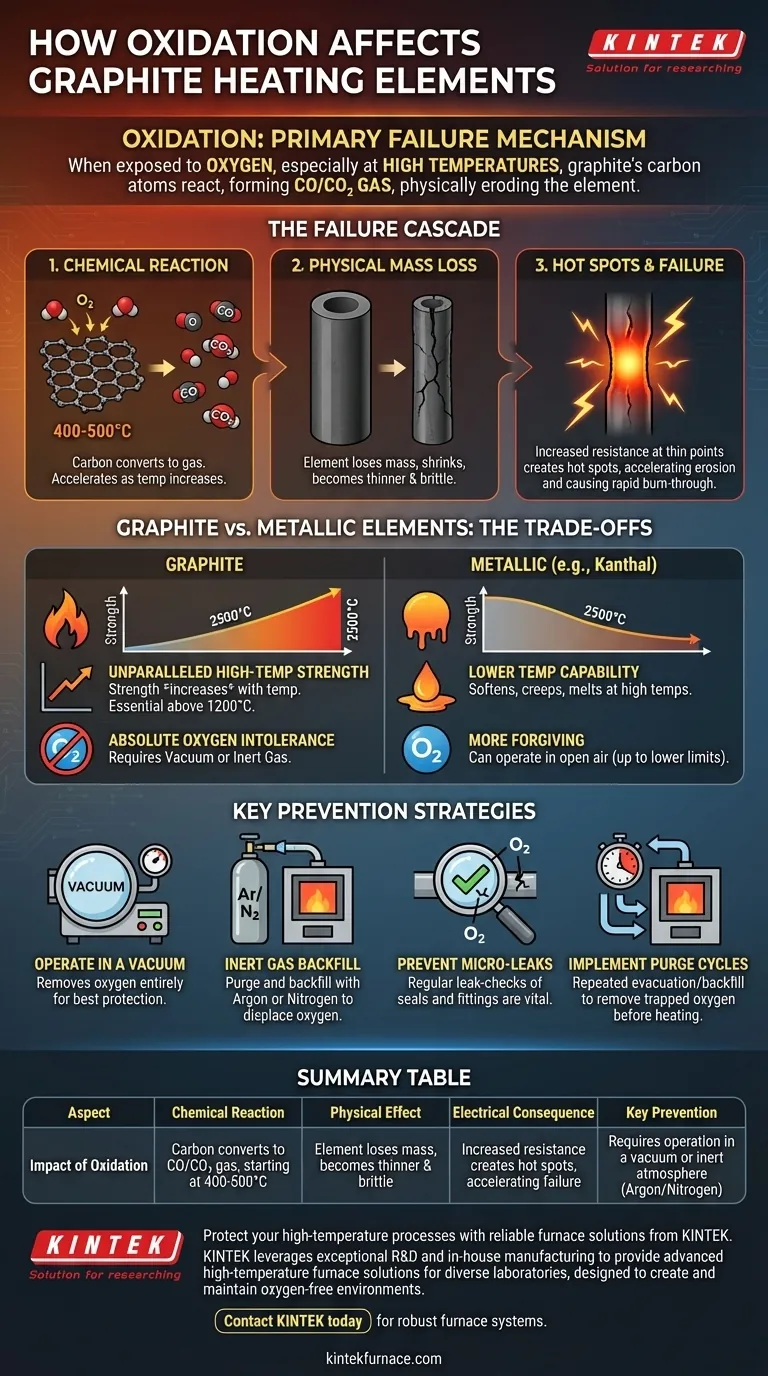

失效级联:氧化如何摧毁石墨

要有效管理石墨加热元件,您必须了解氧化引发的连锁反应。这是一个加速衰变的过程,从化学和物理上影响元件。

化学反应

从本质上讲,氧化是一个简单的化学反应,其中固体碳转化为气体。该反应在约 400-500°C (752-932°F) 的温度下开始缓慢,并随着温度的升高呈指数级加速。

您加热元件的固体碳会字面意义上消失到炉子的气氛中。

后果:物理质量损失

随着石墨氧化,元件会损失质量,其横截面积会缩小。随着时间的推移,它会变得更薄、更脆。

这种逐渐的侵蚀是氧化问题的最明显症状,通常从一个特定的区域开始。

最后一根稻草:电阻和热点

这是导致快速失效的关键步骤。当加热元件的某一部分变薄时,该点的电阻会增加。

根据欧姆定律,在恒定电流下电阻增加会导致产生更多热量。这会产生一个局部的“热点”。

这个热点会加速该特定区域的氧化速率,使其变得更薄,进而增加其电阻,使其更热。这种反馈回路会导致元件非常快地烧穿和断裂。

理解权衡:石墨与金属元件

如果石墨如此容易受到氧化影响,那为什么还要使用它呢?这个决定取决于温度能力与环境要求之间的关键权衡。

石墨的高温优势

与在高温下会软化、蠕变和熔化的金属元件不同,石墨的机械强度实际上会随着温度升高而增加,在约 2500°C (4532°F) 左右达到峰值。

这使得石墨成为在高于 1200°C (2192°F) 的真空和受控气氛炉的优越且通常是唯一选择。

环境依赖性

这种高温性能的权衡是石墨对氧气的绝对不耐受性。它必须在真空或无氧惰性气氛中运行。

金属元件(如 Kanthal 或 Nichrome)通常更宽容,可以在开放空气中运行,但仅限于其低得多的最高工作温度。

防止氧化的关键策略

防止氧化就是控制炉内气氛。没有其他方法可以确保石墨元件的寿命和可靠性。

在真空下操作

最有效的方法是通过抽真空完全去除氧气。高真空为石墨提供了尽可能最好的保护。

即使是粗真空也比在开放空气中操作要好得多,因为它大大减少了可用氧气的量。

使用惰性气体回填

一种常见的工业做法是排出炉腔中的空气,然后用氩气或氮气等惰性气体进行回填。

这会产生正压环境,惰性气体会在其中物理性地取代任何氧气,从而保护元件。氩气比空气重,通常因其有效的清除能力而受到青睐。

微小泄漏的危险

元件过早失效几乎总是可以追溯到氧气源。门封、接头或观察窗中的微小、未被注意的泄漏可能会随着时间的推移引入足够的氧气来损坏元件。

定期对您的炉体进行泄漏检查是您可以执行的最重要的预防性维护。

实施净化循环

在加热炉之前,您必须运行一个净化循环。这包括反复抽空腔室并用惰性气体回填,以去除内部捕获的任何残留大气氧气。

跳过或缩短此步骤是元件寿命缩短的常见原因。

根据您的目标做出正确的选择

您的操作策略应以您的主要目标为指导。

- 如果您的主要重点是最大的元件寿命: 投资于高完整性的真空系统或具有严格、记录在案的净化协议的精心控制的惰性气体环境。

- 如果您的主要重点是在尽可能高的温度下运行: 石墨是您唯一可行的选择,这意味着创造和维持无氧环境是您过程中不可或缺的一部分。

- 如果您遇到元件过早失效: 立即开始系统地搜索炉腔中的空气泄漏,并严格审查您的气体净化程序。

通过掌握操作环境,您可以释放石墨加热元件的全部潜力和卓越的可靠性。

摘要表:

| 方面 | 氧化的影响 |

|---|---|

| 化学反应 | 碳转化为 CO/CO₂ 气体,从 400-500°C 开始 |

| 物理影响 | 元件损失质量,变得更薄、更脆 |

| 电气后果 | 电阻增加产生热点,加速失效 |

| 关键预防措施 | 要求在真空或惰性气氛(氩气/氮气)中运行 |

通过 KINTEK 提供的可靠炉解决方案保护您的极端温度工艺。

氧化是石墨加热元件的主要敌人,但您可以通过正确的设备和协议来预防它。KINTEK 利用卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括管式炉、真空与气氛炉以及 CVD/PECVD 系统,旨在创造和维持对石墨元件寿命至关重要的无氧环境。

我们强大的深度定制能力使我们能够精确满足您独特的实验要求,确保最大的性能和元件寿命。

立即联系 KINTEK 讨论我们的坚固炉系统如何保护您的石墨加热元件并增强您的高温应用。

图解指南