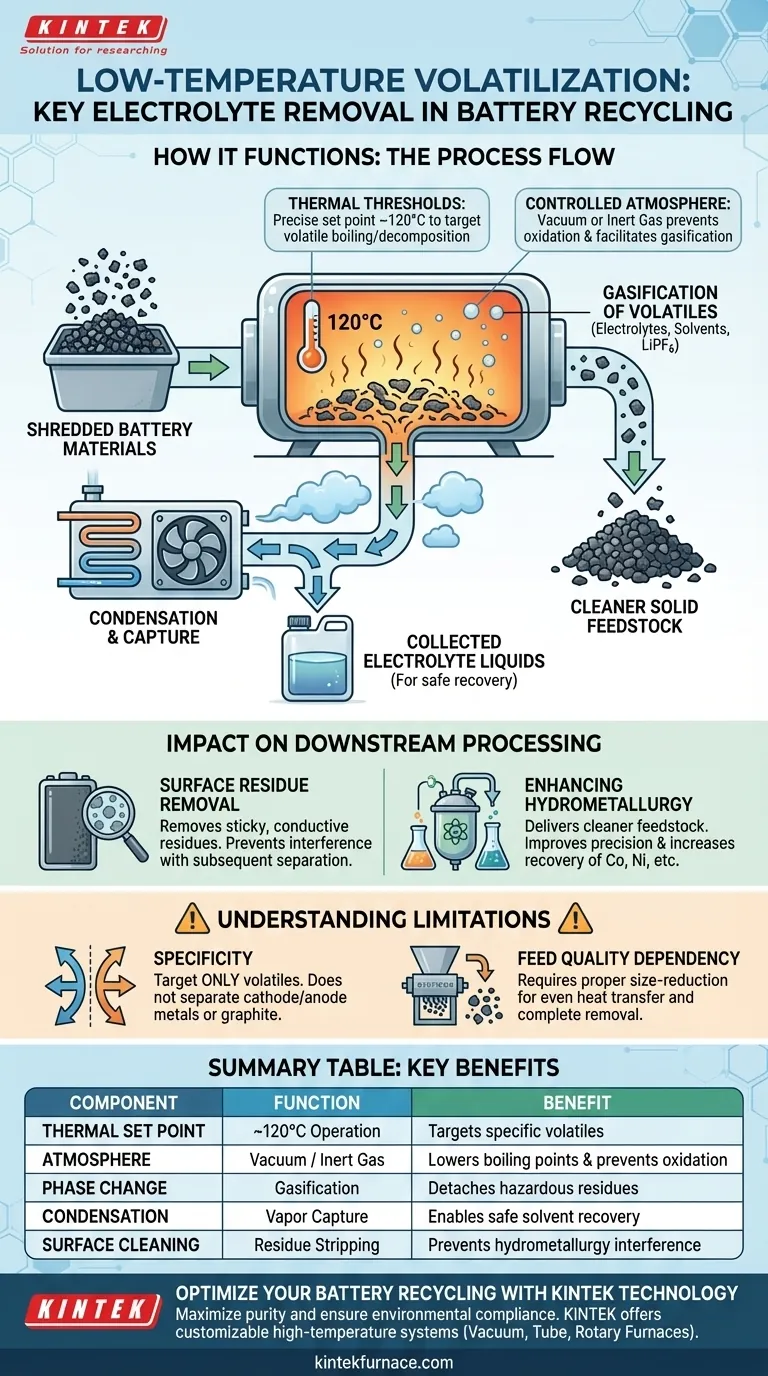

低温挥发设备的运作方式是在严格控制的环境下,将粉碎后的电池材料加热至约120°C,通常采用真空或惰性气体气氛。这种热处理会引发挥发性成分——特别是有机溶剂和六氟磷酸锂——发生相变,将其从液体或固体残留物转化为气体。通过分离这些蒸气并随后冷凝,该系统能够有效地将电解液从固体活性材料中剥离,而无需高温冶金所需的高温。

低温挥发是关键的净化阶段,它将危险的电解液回收与金属回收分离开来。通过早期去除这些残留物,该工艺可以防止污染,并显著提高后续湿法冶金操作的效率。

分离机制

热阈值

该设备在约120°C的精确热设定点下运行。选择此温度是为了针对电池电解液中特定挥发性化合物的沸点和分解温度。

控制气氛

为了促进高效气化并防止不必要的燃烧,该过程在真空或惰性气体条件下进行。真空环境降低了溶剂的沸点,使其能以更少的能量汽化,而惰性气体则防止暴露的金属部件氧化。

材料回收过程

挥发物气化

当粉碎后的材料达到目标温度时,电解液成分——包括六氟磷酸锂和各种有机溶剂——会转变为气态。这有效地将它们从阴极和阳极材料的表面分离出来。

冷凝与捕获

气化的电解液被从固体材料流中抽出。然后,这些蒸气被导入冷却系统,在那里它们会冷凝回液体,以便安全收集和潜在回收。

对下游处理的影响

表面残留物去除

该设备的主要功能是清洁活性材料的表面。去除粘稠、导电的电解液残留物可以防止它们干扰后续回收线中的机械分离或化学浸出过程。

提高湿法冶金效率

通过向湿法冶金阶段提供更纯净的原料,该设备提高了整体工艺效率。不存在干扰性的有机溶剂可以实现更精确的化学反应,并提高钴和镍等有价金属的回收率。

了解局限性

去除的特异性

该设备严格设计用于处理挥发性成分。它不能将阴极金属与阳极石墨或集流体分离;它仅为后续的分离步骤准备混合物。

依赖进料质量

挥发效率取决于材料是否首先被充分粉碎。如果电池材料的尺寸减小不充分,传热可能会不均匀,导致材料内部的电解液去除不完全。

优化回收工作流程

要确定此设备在您的工艺中的位置,请考虑您的具体回收目标。

- 如果您的主要关注点是安全和环境合规性:此步骤对于在危险的六氟磷酸锂和溶剂排放或在下游酸浸过程中造成安全隐患之前捕获它们至关重要。

- 如果您的主要关注点是湿法冶金产率:使用此设备可以最大化您的黑粉原料的纯度,防止有机物污染降低您化学回收电路的效率。

有效去除电解液是现代电池回收中实现高纯度金属回收的关键。

总结表:

| 工艺组件 | 功能作用 | 主要优势 |

|---|---|---|

| 热设定点 | 在约120°C下运行 | 针对挥发物的特定沸点 |

| 控制气氛 | 真空或惰性气体 | 降低沸点并防止氧化 |

| 相变 | 电解液气化 | 将危险残留物与活性固体分离 |

| 冷凝 | 蒸气捕获与冷却 | 实现溶剂的安全收集与回收 |

| 表面清洁 | 残留物剥离 | 防止干扰湿法冶金 |

通过KINTEK技术优化您的电池回收

通过KINTEK先进的热处理解决方案,最大化您的黑粉纯度并确保环境合规性。KINTEK拥有专家级研发和世界一流的制造能力,提供全面的实验室高温系统——包括真空炉、管式炉和旋转炉——所有这些都可以定制,以满足您电解液回收和材料净化过程的独特需求。

准备好提高您的湿法冶金产率了吗? 立即联系我们,为您的实验室找到完美的解决方案!

图解指南

参考文献

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

本文还参考了以下技术资料 Kintek Furnace 知识库 .