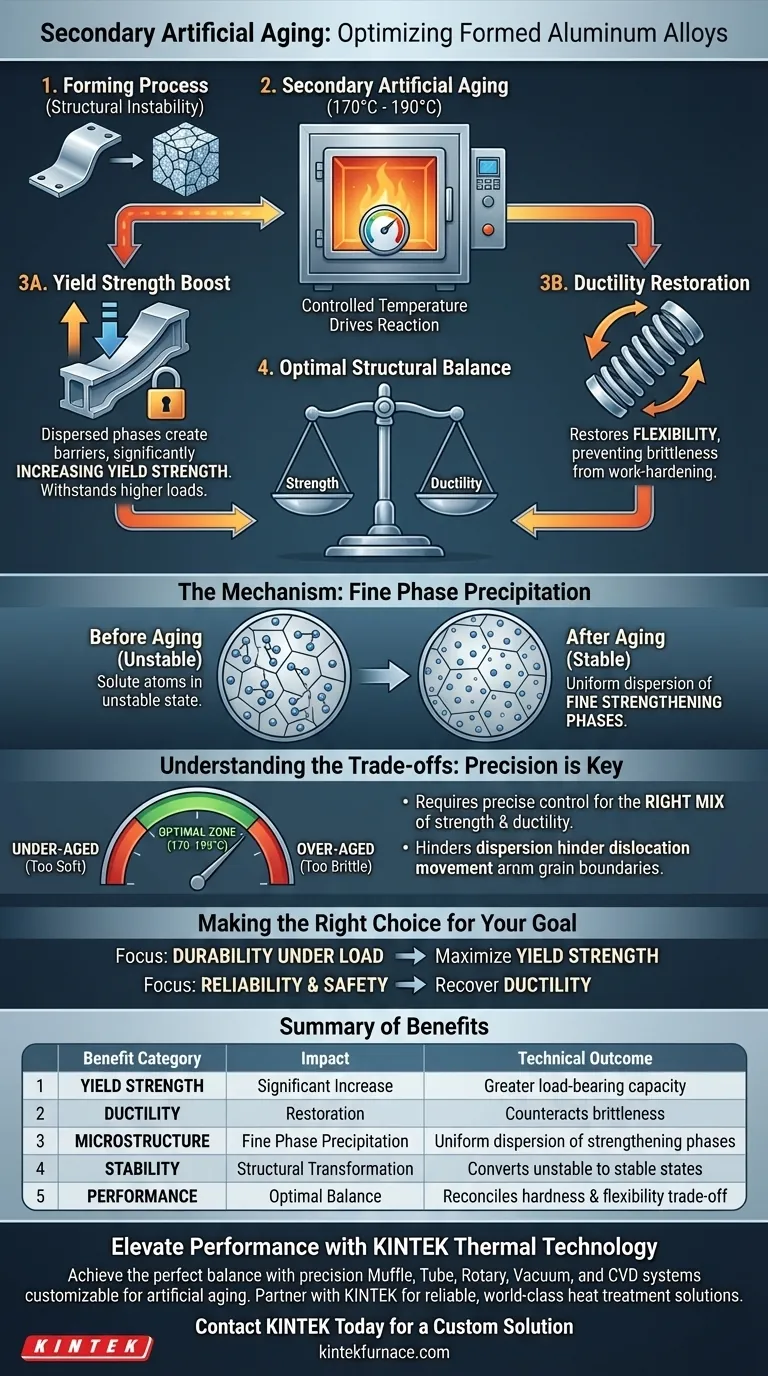

二次人工时效是一种关键的热处理工艺,旨在优化铝合金零件在成型后的机械性能。通过将材料置于受控温度(通常在 170°C 至 190°C 之间)下,利用变形过程中产生的结构不稳定性,触发金属基体中细小强化相的析出。

该处理的核心价值在于其能够协调相互冲突的机械性能。它利用成型过程的能量来驱动一个反应,该反应同时恢复损失的延展性并显著提高屈服强度,从而得到具有最佳结构平衡的最终产品。

改进机制

要理解其好处,您必须首先了解该工艺如何控制合金的内部结构。

利用结构不稳定性

当铝合金被成型或变形时,材料会进入结构不稳定的状态。

二次人工时效利用了这种状态。该处理不仅仅是加热金属;它利用这种预先存在的که不稳定性来加速有利的微观结构变化。

细小相析出

炉温驱动热量会引起溶质原子的移动。

这些原子从固溶体中析出,在整个基体中形成细小、分散的强化相。这种均匀分散是成品零件机械性能增强的根本驱动力。

关键性能优势

这种微观结构变化的实际结果是零件物理能力的双重提升。

屈服强度显著提高

主要的结构优势是硬化。

分散的相会阻碍位错运动,从而显著提高零件的屈服强度。这确保了组件在承受更高载荷时不会发生永久变形。

恢复延展性

成型过程通常会降低材料的延展性,使其变脆。

二次时效可以弥补这种损失。它恢复了材料的柔韧性,防止了加工硬化零件常有的脆性。

理解权衡

虽然二次时效提供了显著的增强,但其特点是需要平衡而不是最大化单一特性。

“最佳平衡”约束

该工艺的目标是实现性能的最佳平衡,而不是以牺牲所有其他方面为代价来追求某个特定指标的绝对最大值。

要获得强度和延展性的正确组合,需要精确的温度控制(例如,170°C 与 190°C)。偏离这些参数可能导致零件过于脆(过时效)或过于软(欠时效)。

为您的目标做出正确选择

决定实施二次人工时效取决于您特定组件的性能要求。

- 如果您的主要重点是承受载荷下的耐用性: 此处理对于最大化屈服强度和防止使用过程中的变形至关重要。

- 如果您的主要重点是可靠性和安全性: 该工艺对于恢复延展性至关重要,可确保零件在不意外断裂的情况下吸收能量。

最终,二次人工时效将成型的零件从结构不稳定的状态转变为具有统一、稳定微观结构的高性能组件。

总结表:

| 优势类别 | 二次时效的影响 | 技术成果 |

|---|---|---|

| 屈服强度 | 显著提高 | 在不发生变形的情况下具有更大的承载能力 |

| 延展性 | 恢复 | 抵消成型过程引起的脆性 |

| 微观结构 | 细小相析出 | 强化相的均匀分散 |

| 稳定性 | 结构转变 | 将不稳定的成型状态转化为稳定状态 |

| 性能 | 最佳平衡 | 协调硬度和柔韧性之间的权衡 |

提升您的铝制组件性能

要实现屈服强度和延展性的完美平衡,需要只有行业领先的热处理技术才能提供的精度。KINTEK 通过尖端的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统为您的实验室和生产线提供支持,所有这些系统均可定制,以满足二次人工时效所需的精确温度曲线。

凭借专家级研发和世界一流的制造能力,我们提供将结构不稳定的零件转化为高性能材料所需的工具。不要满足于次优的机械性能——与 KINTEK 合作,获得可靠、精密设计的时效热处理解决方案。

图解指南

参考文献

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

本文还参考了以下技术资料 Kintek Furnace 知识库 .