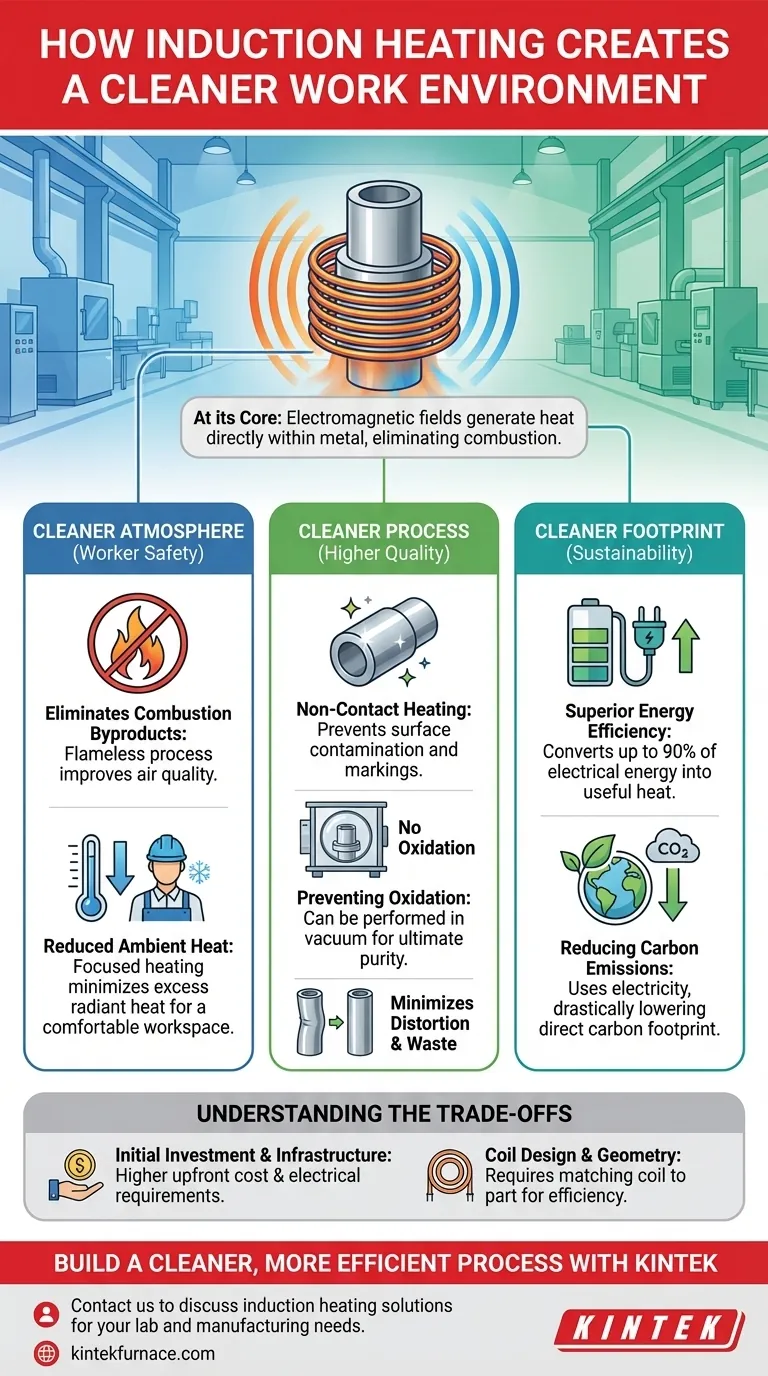

从本质上讲,感应加热通过消除传统火焰或基于熔炉方法的固有燃烧过程,从而创造了一个更清洁的工作环境。因为它使用电磁场直接在金属部件内部产生热量,所以它不产生烟雾、废气或有害副产品,从而极大地改善了工人的空气质量。

感应加热带来的“更清洁”环境不仅仅是更清洁的空气。它涵盖了更少的材料污染的清洁制造过程,以及更低碳排放的清洁能源结构。

为您的团队创造更清洁的大气环境

感应加热最直接和最显著的好处是它对员工呼吸的空气有积极影响。这直接源于该技术的特性。

消除燃烧副产品

与燃烧化石燃料的熔炉或喷灯不同,感应加热是一个无火焰过程。

完全没有燃烧意味着它不会向工作区域释放烟雾、烟灰或有害气体。结果是空气污染物急剧减少,直接改善了工作场所的空气质量并提高了员工的福祉。

降低环境热量

传统熔炉会辐射出巨大的热量,提高整个工作区域的温度,造成不舒适、令人疲劳的条件。

感应加热是高度集中的,只在目标部件中产生热量。这最大限度地减少了多余的辐射热,有助于创造一个更安全、更舒适的环境。

为更高质量的部件提供更清洁的工艺

感应的“清洁性”延伸到制造过程本身,防止污染并提高最终产品的质量。

非接触式加热原理

感应加热通过使交流电通过铜线圈来工作,从而产生强大的电磁场。该场在金属部件内感应出电流(涡流),从内部产生精确而快速的热量。

至关重要的是,加热线圈从不接触部件。这种非接触式方法可以防止其他方法可能发生的表面污染和标记。

防止氧化和污染

由于没有火焰,表面氧化和氧化皮会大大减少。对于需要最终纯度的应用,感应可以在真空中进行。

这使材料与大气气体隔离,完全防止氧化,并确保最高质量、无污染的最终产品。

最大限度地减少变形和浪费

感应对热量的精确控制允许热量仅施加在需要的地方。这种局部加热最大限度地减少了通常困扰贯穿加热方法的材料翘曲和变形的风险。

结果是部件之间的一致性更高,废品率显着降低,材料浪费更少。

了解权衡

尽管益处显著,但采用感应加热需要对其操作要求进行清醒的评估。这是一次技术转变,而不仅仅是简单的替代。

初始投资和基础设施

与简单的喷灯或传统熔炉相比,感应加热系统可能需要更高的前期资本投资。它们还需要强大的电力供应,这可能需要基础设施升级。

线圈设计和部件几何形状

感应器线圈的设计必须与被加热部件的几何形状相匹配,以实现最大效率。虽然存在通用线圈,但高度复杂或多样的部件形状可能需要定制线圈工程,从而增加了一层复杂性。

为您的组织创造更清洁的足迹

除了工厂车间之外,感应加热还有助于实现与环境可持续性和运营效率相关的更广泛的企业目标。

卓越的能源效率

感应加热的效率非常高,高达 90% 的电能转化为部件中的有用热量。

相比之下,燃油熔炉会损失大量的能量来加热熔炉壁和周围的大气,使感应成为一个浪费少得多的过程。

减少碳排放

通过使用电力而不是直接燃烧化石燃料,感应加热大大降低了组织的直接碳足迹。

当与越来越多由可再生能源供电的电网相结合时,它为实现碳中和目标和企业可持续发展目标提供了明确的途径。

为您的目标做出正确的选择

采用感应是一项战略决策,它与几个关键的制造优先事项保持一致。

- 如果您的首要重点是工人健康和安全:感应是消除空气污染物和减少环境热应激的明确选择。

- 如果您的首要重点是产品质量和一致性:感应的精确、非接触式特性最大限度地减少了变形并防止了污染,从而减少了缺陷。

- 如果您的首要重点是能源效率和可持续性:感应的高电效率和不消耗化石燃料的特性,显着降低了能源成本和您的碳足迹。

最终,选择感应加热是对现代化、高效和负责任的制造环境的投资。

摘要表:

| 益处 | 感应加热的实现方式 |

|---|---|

| 更清洁的空气 | 通过无火焰过程消除烟雾、烟灰和有害气体。 |

| 减少污染 | 非接触式加热可防止表面标记和氧化。 |

| 更少的浪费 | 精确的局部加热最大限度地减少部件变形和材料浪费。 |

| 更低的排放 | 使用电力,大大减少直接碳足迹。 |

| 能源效率 | 高达 90% 的电能转化为有用热量。 |

准备好构建更清洁、更高效的制造过程了吗?

KINTEK 利用卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,以精确满足独特的实验要求。

立即联系我们,讨论我们的感应加热解决方案如何帮助您实现卓越的产品质量、提高工作场所安全并实现您的可持续发展目标。

图解指南

相关产品

- 600T 真空感应热压机真空热处理和烧结炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1700℃ 实验室用高温马弗炉

- 电炉用碳化硅 SiC 热加热元件

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉