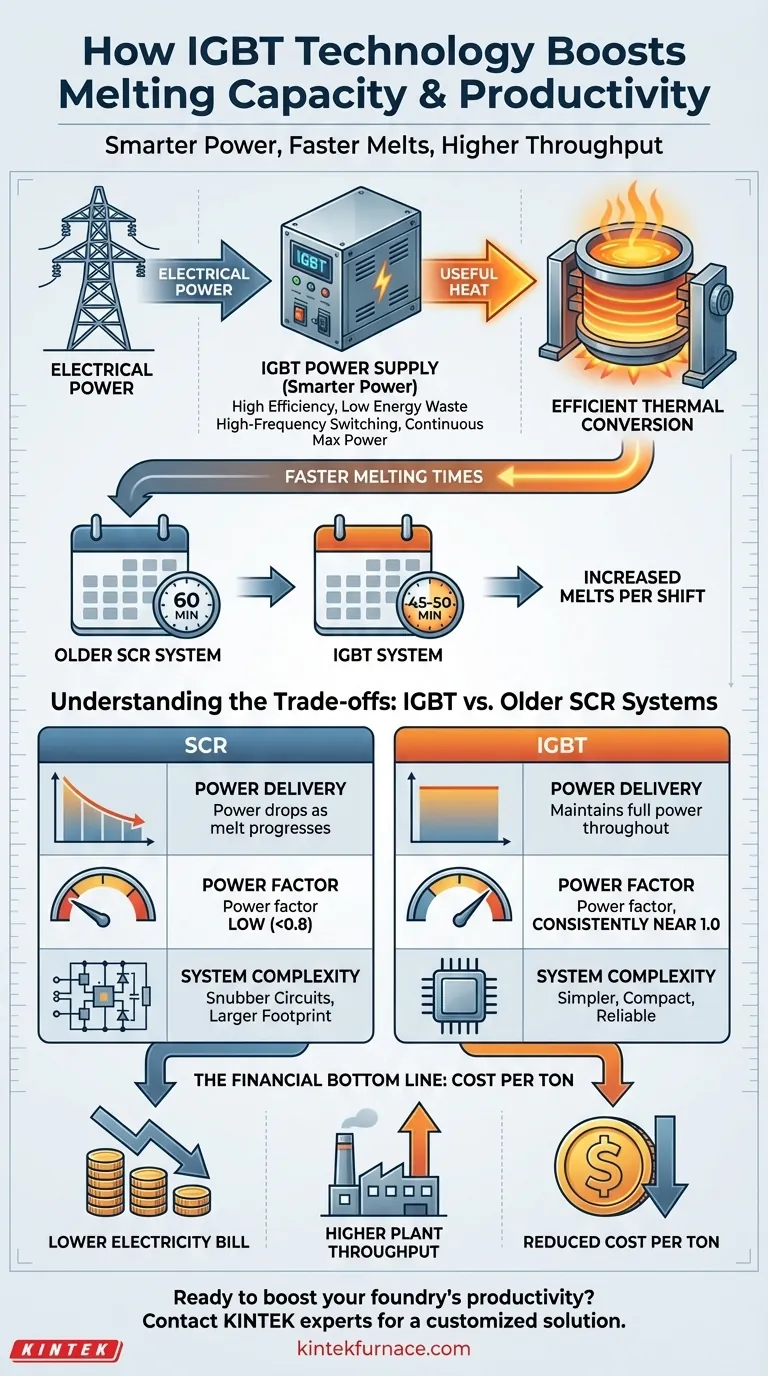

从根本上说,IGBT技术通过比旧技术更高效、更精确地将电能转化为有效热能来提高熔化能力。其高频运行能力使电源能够持续向金属料中输送最大功率,从而显著减少完成一次熔化的时间,进而增加给定班次内可完成的熔化次数。

IGBTs的根本优势不仅在于提供电力,更在于提供更智能的电力。通过最大限度地减少能源浪费并动态适应熔化过程,IGBT系统确保您电费开支中有更多用于熔化金属,而不是加热控制柜,这直接带来了更快的熔化速度和更高的生产效率。

核心原理:从电能到熔融金属

任何感应炉的目标都是有效地将电网的电能转化为金属料中的热能。这种转换的有效性几乎完全取决于电源单元的性能。

高效率:最大限度地减少能源浪费

IGBT(绝缘栅双极晶体管)是极其高效的半导体开关。它们具有非常低的导通电压降和极小的功率损耗。

简单来说,这意味着在电源内部作为废热损失的能量非常少。从电网获取的电能有更多成功地被转换并输送到炉体线圈,在那里可以发挥有效作用。

高开关频率:生产效率的关键

这是最关键的因素。IGBT每秒可以开关数万次,远快于旧的晶闸管(SCR)技术。

这种高频率使得电源能够在整个熔化周期中保持接近完美的功率因数(接近1.0)。它可以即时调整其输出,以匹配金属在加热和熔化过程中变化的电气特性。

由于系统能够持续向负载提供其全额定功率,输入熔化料所需千瓦时数的时间被大大缩短。

直接影响:更快的熔化速度,更高的吞吐量

结合高效率和高频控制会产生一个明确的结果:更快的熔化时间。

如果旧系统的供电随着熔化过程的进行而下降,熔化一批料可能需要60分钟。而从开始到结束都能保持最大功率的IGBT系统可能在45-50分钟内完成同样的熔化。

在一天的工作中,节省的时间直接转化为多熔化一次或多次,在不增加熔炉数量的情况下提高了工厂的总产量。

理解权衡:IGBT与旧式SCR系统

为了更好地理解IGBT的进步,直接将它们与它们所取代的硅控整流器(SCR)技术进行比较是很有帮助的。性能上的差异并非微不足道。

SCR系统中的功率因数问题

基于SCR的电源工作频率要低得多。一个主要的缺点是,随着炉体线圈加热金属料,其功率因数会自然下降。

这意味着,即使您有一个1000千瓦的电源,在熔化周期的很大一部分时间内,您可能只能向熔炉输送800千瓦的功率。这种效率低下直接延长了每次熔化所需的时间和能源。

系统复杂性和可靠性

SCR系统需要额外的、复杂的组件,例如缓冲电路才能正常工作。这些增加了故障点,并增加了电源的物理尺寸和维护负担。

基于IGBT的设计本质上更简单、更紧凑。消除这些外围组件可以带来一个更坚固、更可靠且占地面积更小的系统。

财务底线:每吨成本

最终,生产效率是以成本来衡量的。IGBT的技术优势直接转化为财务节省。

更高的电气效率意味着熔化相同数量金属的电费账单更低。更快的熔化周期意味着更高的工厂吞吐量和更好的劳动力利用率。这两者相结合,大大降低了生产每吨金属的成本。

为您的操作做出正确的选择

采用IGBT技术是改善熔化操作核心指标的战略决策。您的主要目标将决定哪个优势最为关键。

- 如果您的首要重点是最大化吞吐量: IGBT能够在整个熔化周期中保持全功率的能力是关键优势,因为它直接减少了熔化时间并增加了每天的熔化次数。

- 如果您的首要重点是降低运营成本: IGBT系统卓越的电气效率和高功率因数将带来最显著的影响,降低您的能源消耗,并可能消除公用事业罚款。

升级到基于IGBT的感应系统是直接投资于更快、更具成本效益和更高生产力的熔化过程。

摘要表:

| 特性 | IGBT系统 | 旧式SCR系统 |

|---|---|---|

| 功率输出 | 在整个熔化过程中保持全功率 | 随着熔化过程的进行而下降 |

| 功率因数 | 始终接近1.0 | 显著下降 |

| 开关频率 | 高(kHz范围) | 低(Hz范围) |

| 效率 | 高(能量浪费极少) | 较低(更多能量以热量形式损失) |

| 对熔化时间的典型影响 | 缩短(例如,45-50分钟) | 延长(例如,60分钟) |

准备好提高铸造厂的生产效率并降低每吨成本了吗?

在KINTEK,我们利用先进的研发和内部制造能力,提供坚固、高效的熔化解决方案。无论您的目标是最大化日吞吐量还是最小化运营成本,我们基于IGBT的感应炉系统都经过精心设计,可提供更智能的电力、更快的熔化时间和卓越的可靠性。

立即联系我们的熔化专家,讨论我们如何定制解决方案以满足您独特的生产目标并提高您的盈利能力。

图解指南