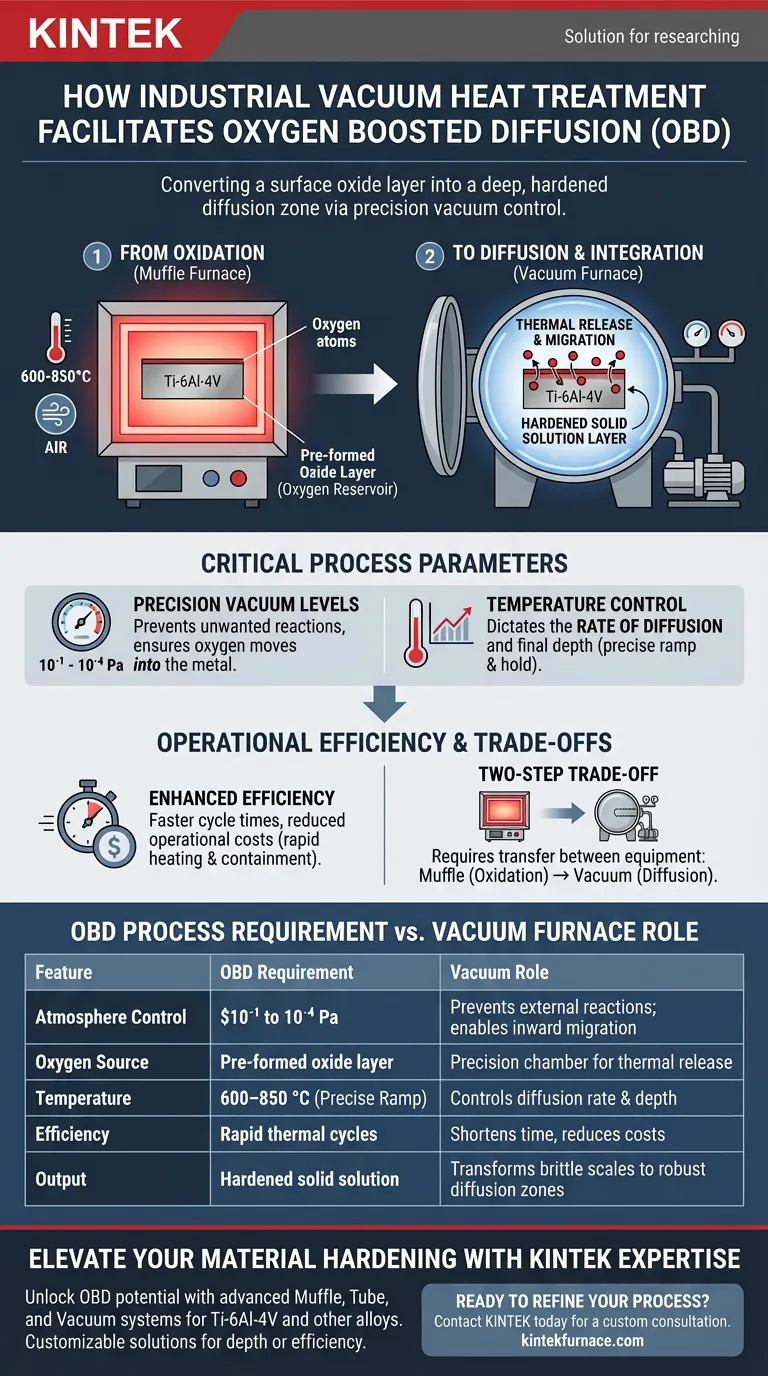

工业真空热处理炉通过严格控制大气压力和温度来促进扩散步骤,从而实现预先形成的氧化层中氧原子的热释放。通过维持真空环境,炉子允许这些原子从表面氧化皮迁移到Ti-6Al-4V试样的金属基体中,从而在不受大气气体干扰的情况下有效地硬化合金。

核心要点 真空炉充当精密控制室,将静态表面氧化层转化为深层、硬化的扩散区。其维持特定低压条件的能力是决定氧强化扩散(OBD)层最终深度、质量和形貌的关键因素。

真空扩散的机理

从氧化到扩散

OBD工艺在真空阶段之前开始,在此阶段,马弗炉会创造高温空气氧化环境(600–850 °C)。这会在Ti-6Al-4V合金上形成一层粘附良好的氧化皮,它充当氧源。

热释放和迁移

预氧化试样一旦进入真空炉,环境就会从产生氧化物转变为输送氧化物。在高温和低压下,氧原子从表面氧化层脱离。

整合到基体中

这些游离的氧原子向内扩散,渗透到合金的金属基体中。这种迁移将脆性表面氧化皮转化为坚固、硬化的固溶体层。

关键工艺参数

精密真空度

炉子必须维持特定的真空范围,通常在$10^{-1}$ 至 $10^{-4}$ Pa之间。这种低压环境对于防止与空气发生不希望的反应以及确保氧气进入金属而不是在外部反应是必不可少的。

温度控制

炉子升温和保持精确温度的能力决定了扩散速率。精确的温度管理可确保氧气渗透到正确的深度以满足机械规格。

表面形貌管理

压力和温度之间的相互作用直接影响表面光洁度(形貌)。这些设置的偏差可能导致硬化不均匀或表面缺陷,因此炉子的精密控制系统对于质量保证至关重要。

运行效率和权衡

提高循环时间

与传统替代品相比,真空热处理炉通常具有更快的循环时间。它们可以更快地达到必要的扩散温度,从而显著缩短整体加工时间。

能源和成本影响

由于这些炉子设计用于快速加热和精确的热量保持,因此通常更节能。这种效率转化为设备寿命期间运营成本的降低。

了解权衡

尽管OBD工艺非常有效,但它依赖于两步设备链。您无法在初始马弗炉中实现这种特定的扩散机制,也无法在真空炉中轻松形成初始氧化层。主要的“成本”是必须在两种不同的设备——用于氧化的马弗炉和用于扩散的真空炉——之间转移零件的后勤必要性。

为您的目标做出正确选择

为了最大限度地提高OBD工艺的有效性,您必须将炉子操作与您的特定材料要求相结合。

- 如果您的主要重点是硬化深度:优先选择具有高精度压力控制的真空炉,该炉能够长时间保持稳定的高真空状态($10^{-4}$ Pa)。

- 如果您的主要重点是工艺效率:利用真空炉的快速加热能力来缩短循环时间,但要确保在马弗炉中形成的初始氧化层足够厚,以支持更快的扩散。

- 如果您的主要重点是多功能性:选择能够执行脱气、退火或真空淬火等二次服务的真空炉,以最大限度地提高OBD循环之间的设备利用率。

氧强化扩散(OBD)工艺的成功不仅取决于热量,还取决于真空炉将氧原子精确地迁移到合金核心中的能力。

总结表:

| 特性 | OBD工艺要求 | 真空炉作用 |

|---|---|---|

| 气氛控制 | $10^{-1}$ 至 $10^{-4}$ Pa | 防止外部反应;实现内部氧迁移 |

| 氧源 | 预形成的氧化层 | 充当精密室以热释放氧原子 |

| 温度 | 600–850 °C(精确升温) | 控制扩散速率和最终硬化深度 |

| 效率 | 快速热循环 | 缩短加工时间并降低运营成本 |

| 产出 | 硬化的固溶体 | 将脆性氧化皮转化为坚固、深层的扩散区 |

通过KINTEK专业知识提升您的材料硬化水平

利用KINTEK先进的热处理解决方案,充分发挥氧强化扩散(OBD)的全部潜力。KINTEK拥有强大的研发和制造能力,提供高精度的马弗炉、管式炉和真空炉系统,这些系统专门设计用于处理Ti-6Al-4V及其他合金严格的两步氧化和扩散要求。

无论您需要最大化硬化深度还是优化工艺效率,我们可定制的实验室和工业高温炉都能提供您的研究所需的稳定性和控制力。

准备好改进您的热处理工艺了吗? 立即联系KINTEK进行定制咨询,了解我们的定制系统如何提升您的生产质量。

图解指南

参考文献

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

本文还参考了以下技术资料 Kintek Furnace 知识库 .