在半导体晶圆加工中,真空炉对于修复和净化硅晶圆的热处理至关重要。它们提供超洁净、高温的环境,是关键制造步骤所必需的。退火和吸杂等关键工艺在这些炉中进行,以减少晶体缺陷并去除原子级杂质,直接改善最终微芯片的电气性能和可靠性。

半导体制造的核心挑战是在硅晶体中实现近乎完美的纯度和结构完整性。真空炉通过去除大气气体——尤其是氧气——解决了这个问题,否则在加工所需的高温下,这些气体将污染晶圆并产生导致性能下降的缺陷。

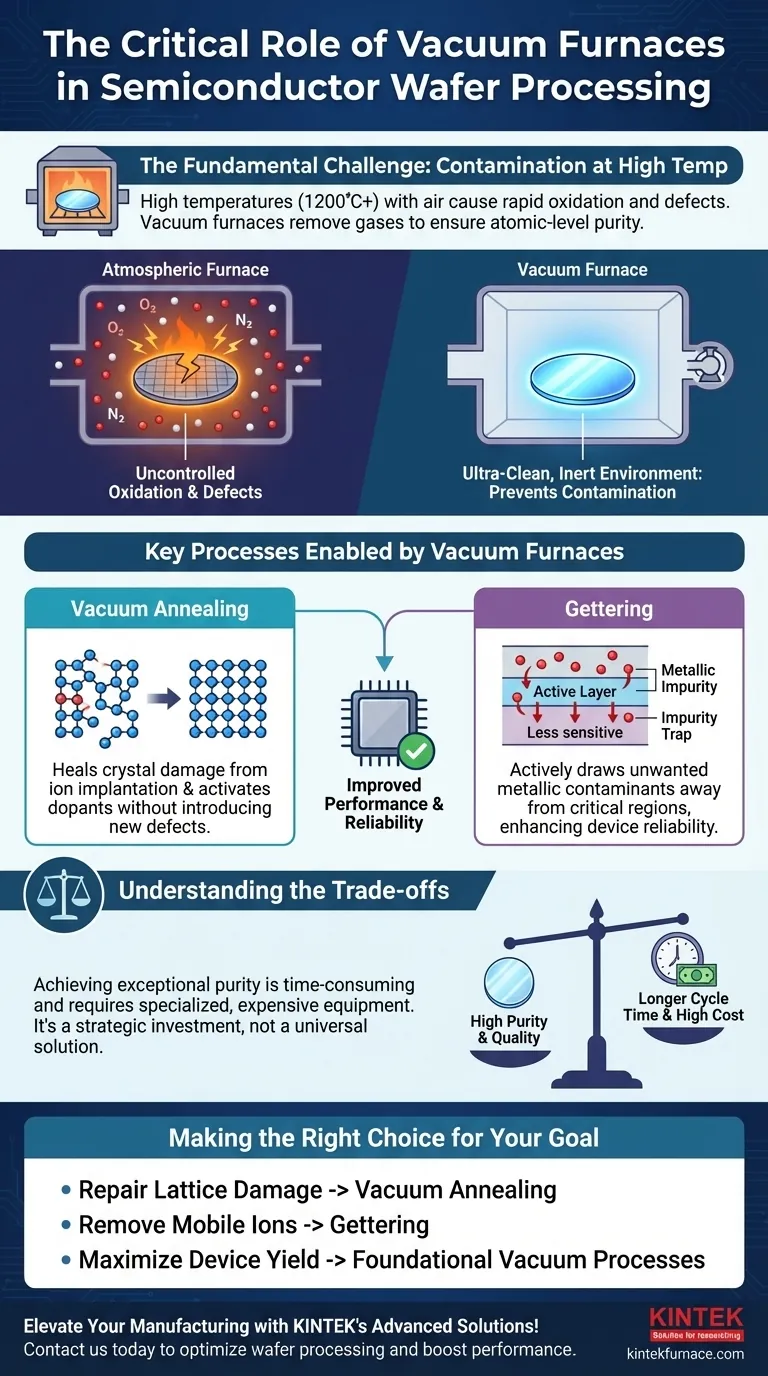

基本问题:高温下的污染

要了解真空炉的作用,首先必须了解半导体制造中的主要敌人:不需要的污染。

为什么真空是不可协商的

标准工业炉在空气中加热材料,空气由氮气、氧气和其他微量气体组成。

在晶圆加工中使用的高温下,通常高于1200°C,氧气变得高度活跃。它会与硅晶圆剧烈结合,这个过程称为氧化。

虽然一些受控氧化是必要的,但不受控的氧化会产生缺陷并污染硅。真空炉通过使用泵从腔室中抽除空气来防止这种情况,从而创造一个没有活性气体的气密、受控环境。

目标:原子级纯度

半导体器件通过精确控制电子在近乎完美的硅晶格中的流动来发挥作用。

这种控制是通过有意引入少量特定杂质(称为掺杂剂)来实现的。晶体中任何其他不必要的杂质或结构缺陷都可能扰乱这种电子流动,导致器件失效。

真空炉提供了进行热处理所需的原始环境,而不会引入这些不必要的污染物,确保晶圆的纯度和结构完整性得到维持。

真空炉实现的关键工艺

真空炉的洁净、受控环境不仅仅是被动的保护;它主动地实现了关键的修复和净化过程。

真空退火:修复晶体结构

诸如离子注入之类的制造步骤(其中掺杂剂被注入到晶圆中)会对硅的晶格造成显著损伤。

真空退火是晶圆被加热到高温的过程。这使得位移的硅原子获得将它们移回正确位置所需的热能,有效地“修复”晶体结构并激活掺杂剂的电性能。

在真空中执行此步骤至关重要。它确保在晶体修复过程中,不会通过氧化或污染产生新的缺陷。

吸杂:主动去除杂质

即使极度小心,微观金属杂质(如铁或铜)也可能进入晶圆。这些可移动离子对器件性能具有破坏性。

吸杂是一种热处理工艺,它利用真空炉将这些不需要的污染物从晶圆的活性关键区域吸走,并将它们捕获在不那么敏感的区域。它作为最后一道强效纯化步骤,以提高晶圆质量和器件良率。

了解权衡

虽然不可或缺,但真空炉是一种具有固有权衡的特定工具,工程师必须加以管理。

循环时间与纯度

真空炉并不快。实现高真空、加热腔室、保持温度和冷却是一个耗时的过程。

这在纯度与吞吐量之间造成了权衡。虽然结果异常洁净,但与更快的基于大气的热处理工艺相比,循环时间在高产量生产线中可能成为瓶颈。

成本和复杂性

这些是高度专业化且昂贵的机器。它们需要强大的真空泵、高纯度气体管线和复杂的控制系统等大量基础设施。

运营和维护成本巨大,代表着为实现最高材料纯度而进行的重大资本投资。

并非普遍解决方案

真空炉并非用于每个热处理步骤。某些工艺,例如高质量二氧化硅层的刻意生长,有意使用充满纯氧的炉子。

炉子的选择——真空、大气或其他特定受控气体环境——完全由制造步骤的精确目标决定。

为您的目标做出正确选择

真空炉的使用直接与需要惰性热环境以防止不必要反应的需求相关。

- 如果您的主要重点是修复晶格损伤和激活掺杂剂:您将依赖真空退火来提供一个洁净、高温的环境,而不会引入新的污染物。

- 如果您的主要重点是去除可移动金属离子:您将在真空炉内使用吸杂工艺,将这些杂质从关键器件层中吸走,从而提高可靠性。

- 如果您的主要重点是确保最大器件良率和性能:在关键步骤中使用真空炉是基础,因为它直接最大限度地减少了导致器件失效的氧化物和金属污染。

最终,掌握真空炉环境是生产为现代电子产品提供动力的、高性能、可靠半导体器件的先决条件。

总结表:

| 工艺 | 目的 | 主要优点 |

|---|---|---|

| 真空退火 | 修复离子注入造成的晶体损伤 | 在不污染的情况下激活掺杂剂并修复硅晶格 |

| 吸杂 | 去除金属杂质 | 通过净化晶圆提高器件良率和可靠性 |

| 通用 | 提供超洁净、高温环境 | 防止氧化和污染,实现卓越的电气性能 |

使用KINTEK的先进真空炉解决方案提升您的半导体制造!凭借卓越的研发和内部制造能力,我们提供多样化的产品线,包括真空和气氛炉以及CVD/PECVD系统,专为精确热处理而定制。我们强大的深度定制能力确保我们满足您独特的实验需求,提供高纯度和可靠性。立即联系我们,讨论我们的解决方案如何优化您的晶圆加工并提升器件性能!

图解指南