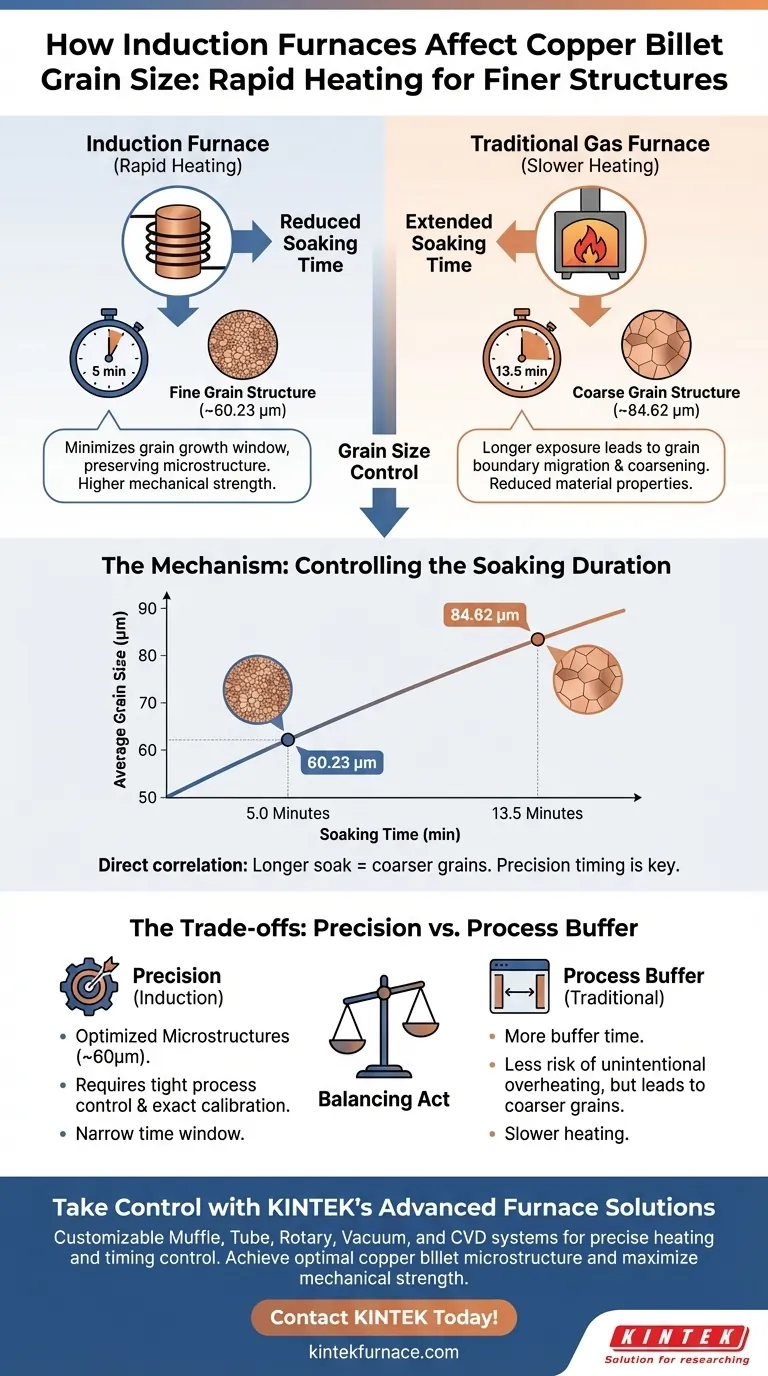

感应炉通过快速加热和精确的时间控制显著影响晶粒尺寸。与传统燃气炉相比,感应加热可以缩短均热时间,从而最大限度地减少晶粒生长的时间窗口。具体来说,缩短均热时间可以使铜坯保持更精细的微观结构,而长时间暴露在高温下不可避免地会导致晶粒粗化。

感应炉的快速加热能力可以缩短均热时间,这是保持铜坯精细晶粒结构的主要因素。控制这一持续时间对于确定最终挤压产品的机械性能至关重要。

晶粒控制机制

快速加热与传统方法

感应炉通过直接在金属内部产生热量,与传统燃气炉相比具有明显优势。这使得快速加热和精确的温度调节成为可能。

由于达到目标温度的速度更快,铜坯在关键的晶粒生长温度范围内的总时间更短。

均热时间与晶粒尺寸之间的相关性

坯料在温度下保持的时间,称为均热时间,直接关系到最终的晶粒尺寸。

这种关系是线性的:随着均热时间的增加,晶界迁移,晶粒合并,导致结构粗化。控制这个变量是决定母管微观结构最有效的方法。

数据驱动的证据

短均热时间的影响

最大限度地缩短均热时间是获得精细晶粒结构的关键。

根据具体的加工数据,将感应炉的均热时间缩短至5 分钟可获得明显更精细的晶粒尺寸。在这些条件下,母管的晶粒尺寸测量值约为60.23 µm。

延长均热时间的后果

当工艺延长时,微观结构会退化。

将均热时间延长至13.5 分钟可导致晶粒大量生长。数据显示,这种较长的持续时间会导致晶粒粗化至84.62 µm,从而改变合金的材料性能。

理解权衡

精度与工艺缓冲

虽然感应加热可以优化微观结构,但与较慢的加热方法相比,它需要更严格的工艺控制。

由于达到最佳 5 分钟均热的时间窗口很窄,操作员必须确保精确计时。与较慢的燃气炉相比,“缓冲”时间更少,这意味着意外的延迟会很快导致不希望的晶粒粗化。

设备校准

为了获得上述特定的晶粒尺寸,感应炉需要精确校准。

不准确的温度传感器或不稳定的功率输出会改变有效的均热时间。这凸显了严格的设备维护对于持续复制约 60 µm 的晶粒尺寸的必要性。

为您的目标做出正确的选择

为了优化您的铜挤压工艺,您必须将炉子设置与您期望的材料性能相匹配。

- 如果您的主要重点是最大化机械强度:优先考虑约 5 分钟的短均热时间,以保持精细的晶粒尺寸(约 60.23 µm)。

- 如果您的主要重点是分析工艺缺陷:研究均热时间超过 10 分钟的情况,因为较粗的晶粒(约 84.62 µm)表明热循环延长,这可能是不必要的。

掌握感应炉的精确计时是控制铜坯微观结构最有效的单一方法。

摘要表:

| 均热时间 | 平均晶粒尺寸 (µm) | 微观结构结果 | 对材料的影响 |

|---|---|---|---|

| 5.0 分钟 | ~60.23 µm | 精细晶粒 | 更高的机械强度 |

| 13.5 分钟 | ~84.62 µm | 粗晶粒 | 机械性能下降 |

| 快速加热 | 最小生长 | 受控 | 针对挤压优化 |

| 延长加热 | 显著生长 | 退化 | 不必要的热循环 |

精密加热带来卓越的材料性能

通过KINTEK先进的感应炉和高温炉解决方案,掌控您的铜挤压质量。我们拥有专业的研发和制造支持,提供可定制的马弗炉、管式炉、旋转炉、真空炉和化学气相沉积 (CVD) 系统,旨在提供防止晶粒粗化并确保最佳微观结构所需的快速加热和精确计时控制。

无论您需要保持严格的 60µm 晶粒尺寸,还是需要为独特的冶金需求定制系统,KINTEK 都能提供增强您实验室或生产效率的设备和专业知识。立即联系 KINTEK 讨论您的定制需求!

图解指南

参考文献

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 600T 真空感应热压机真空热处理和烧结炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 1700℃ 实验室用高温马弗炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于实验室排胶和预烧结的高温马弗炉