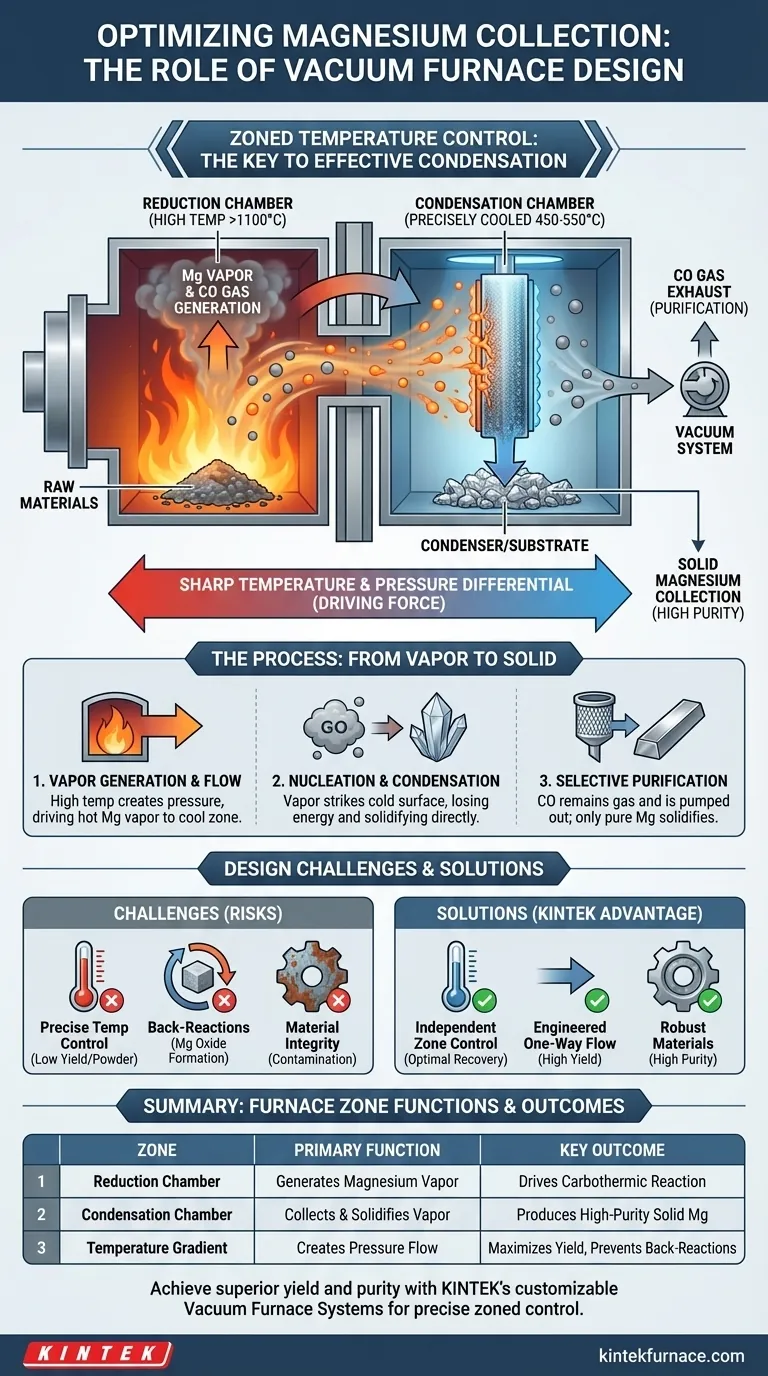

精心设计的真空炉通过在两个不同的区域之间创建清晰、受控的温差来实现有效的镁收集。它使用高温还原室产生镁蒸气,并使用一个独立的、温度低得多的冷凝室作为目标,迫使蒸气凝固成纯金属。

整个过程的关键在于一个基本的设计原则:将产生蒸气的高温反应与为收集蒸气而设计的精确冷却表面在物理上分开。这种工程化的温度梯度是最大化最终镁产品的产量和纯度的关键。

核心原理:区域控温

炉子的有效性并非基于单一的加热室,而是基于一套精心管理的温度区域。这种分离是设计中最关键的方面。

还原室:产生蒸气

过程始于还原室,该室被加热到极高的温度。这种热量为碳热还原反应提供了所需的能量,将固体原材料转化为热镁蒸气和一氧化碳气体。

冷凝室:收集点

与还原室相连的是冷凝室。该区域被主动冷却并维持在特定的、低得多的温度。它充当镁蒸气旅程的指定终点。

驱动力:压力和温度差

还原室的高温产生较高的蒸气压。在压差和整体真空的驱动下,热镁蒸气自然从热区流向较冷、压力较低的冷凝室。

如何优化冷凝

仅仅冷却蒸气是不够的;必须控制该过程以确保以有用、纯净的形式收集镁。

在基板上成核

在较冷的冷凝室内部有一个特别设计的冷凝器或基板。当热镁气体分子撞击该冷表面时,它们会迅速失去能量,导致它们成核——直接从气态转变为固态,形成初始晶体。

与副产物分离

这种相变具有高度选择性。镁凝结成固体,而主要的副产物一氧化碳 (CO) 在这些温度下保持气态。炉子的真空系统不断抽出 CO 气体,从而有效地提纯收集到的镁。

确保产品质量高

通过仔细控制冷凝器的温度,工程师可以影响固体镁的晶体结构和密度。这可以防止形成不希望的粉末,并确保回收高质量的金属产品。

理解设计挑战

有效实现这一过程存在一些工程挑战。糟糕的设计会导致产量低、纯度低,或两者兼而有之。

控温不可妥协

如果冷凝区温度过高,镁蒸气将无法有效冷凝,导致回收率低。如果温度过低,可能会导致快速、不受控制的成核,从而形成细粉而不是固体块。精确、独立的区域温度控制至关重要。

防止逆反应

设计必须确保蒸气的清晰、单向流动。如果温度梯度未正确建立,镁蒸气可能会与排出的的一氧化碳混合,可能导致逆反应,重新形成氧化镁,并大大降低工艺产量。

材料完整性

两个腔室和冷凝器所使用的材料必须能够承受极端温度以及镁蒸气产生的腐蚀性环境。这些组件的任何降解或释气都可能污染最终产品。

有效收集镁的关键设计目标

要应用这些理解,请考虑您的主要目标。

- 如果您的主要重点是最大化产量:您的设计必须创建尽可能陡峭和稳定的温度梯度,以将几乎所有的蒸气驱动到冷凝器。

- 如果您的主要重点是实现高纯度:您必须优先考虑冷凝区的极其精确的温度控制,以选择性地固化镁,同时允许所有其他气体被抽出。

- 如果您的主要重点是工艺可靠性:设计必须为每个区域配备坚固且完全独立的加热和冷却系统,以确保一致且可重复的结果。

最终,掌握热流是简单炉子转变为高效冶金精炼厂的关键。

总结表:

| 炉区 | 温度 | 主要功能 | 关键结果 |

|---|---|---|---|

| 还原室 | 非常高(例如,>1100°C) | 产生镁蒸气 | 驱动碳热反应 |

| 冷凝室 | 精确冷却(例如,450-550°C) | 收集和固化蒸气 | 生产高纯度固体镁 |

| 温度梯度 | 急剧差异 | 产生压力/蒸气流 | 最大化产量并防止逆反应 |

准备在您的冶金过程中实现卓越的产量和纯度?

KINTEK 在专家研发和制造的支持下,提供一系列高性能真空炉系统,专为精确的区域控温而设计,确保有效冷凝和收集镁等挥发性金属。我们的炉子可定制以满足您独特的过程要求,无论您的重点是最大化产量、实现最高纯度还是确保长期可靠性。

立即联系我们的专家,讨论 KINTEK 真空炉如何优化您实验室的效率和结果。

图解指南