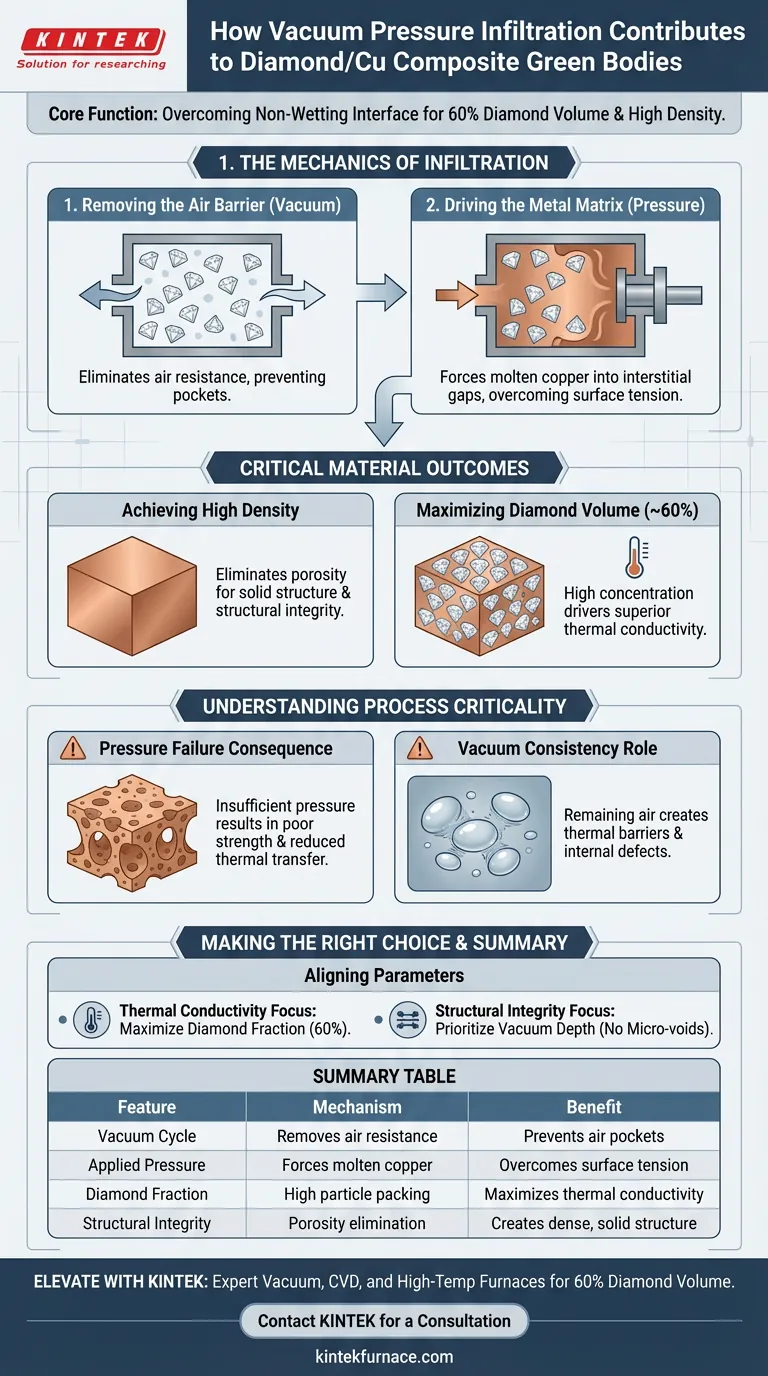

真空压力浸渗是基本加工机制,用于克服金刚石颗粒与熔融铜之间的自然阻力。该系统首先产生真空以消除预置金刚石颗粒内的空气阻力,然后施加外部压力将液态铜推入间隙。

该系统的核心功能是机械克服金刚石/铜界面非润湿性的性质。通过消除空气屏障并利用压力驱动浸渗,该系统可实现约 60% 的金刚石体积分数,从而获得具有出色导热性的致密复合材料。

浸渗的力学原理

清除空气屏障

制造致密复合材料的主要障碍是颗粒之间存在空气。在引入金属之前,系统的真空部分会排出腔室内的残留空气。

通过建立真空环境,该系统可防止空气团的形成,否则这些空气团会阻碍熔融铜的流动。

驱动金属基体

一旦空气被清除,系统就会施加显著的外部压力。这种压力对于将熔融铜液推入金刚石颗粒之间的紧密空间至关重要。

如果没有施加这种压力,铜的表面张力将阻止其完全渗透金刚石预制件。

关键材料成果

实现高密度

真空抽气和加压浸渗的结合确保熔融铜能够完全填充空隙。

该过程消除了孔隙率,形成了坚固、高密度的复合材料结构,没有因捕获的气泡而产生的结构弱点。

最大化金刚石体积

该系统的高效性允许在铜基体中包含高浓度的金刚石。

根据标准的加工指标,该方法可实现约 60% 的金刚石体积分数。这种高金刚石含量是该材料优异热性能的主要驱动因素。

理解工艺的关键性

压力失效的后果

如果外部压力不足,铜将桥接金刚石颗粒之间的间隙,而不是填充它们。这将导致“海绵状”结构,机械强度差且导热能力降低。

真空一致性的作用

仅靠压力无法弥补真空的不足。如果腔室内仍有空气,施加的压力只会压缩捕获的气泡,而不是消除它们。这些被压缩的气泡会产生内部缺陷,充当热屏障,从而违背了使用金刚石的目的。

为您的目标做出正确选择

为了最大化金刚石/铜复合材料制造工艺的有效性,请根据您的具体性能目标调整您的参数:

- 如果您的主要关注点是导热性:确保系统压力经过调整,以将金刚石体积分数最大化到目标 60%,因为金刚石负责传热。

- 如果您的主要关注点是结构完整性:优先考虑真空循环的深度,以确保完全清除空气,防止产生导致开裂或分层的微孔。

最终,真空压力浸渗系统不仅仅是塑造材料,更是迫使两种不同的材料作为一个统一的高性能热导体协同工作。

总结表:

| 特征 | 机制 | 优势 |

|---|---|---|

| 真空循环 | 消除空气和气体阻力 | 防止空气团和热屏障 |

| 施加压力 | 将熔融铜推入间隙 | 克服表面张力实现完全浸渗 |

| 金刚石含量 | 高颗粒堆积 (60%) | 最大化复合材料的导热性 |

| 结构完整性 | 消除孔隙率 | 形成无缺陷的致密实心结构 |

通过 KINTEK 提升您的先进材料合成水平

制造高性能金刚石/铜复合材料需要精确控制真空和压力环境。KINTEK 提供行业领先的热解决方案,包括可定制的真空炉、CVD 炉和高温炉,旨在满足您研发或制造过程的严苛要求。

我们专家支持的系统可确保您实现应用所需的 60% 金刚石体积分数和结构密度。无论您需要标准的实验室设备还是针对独特材料挑战的定制系统,我们的团队都随时准备支持您的目标。

准备好优化您的浸渗工艺了吗?立即联系 KINTEK 进行咨询!

图解指南

参考文献

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

本文还参考了以下技术资料 Kintek Furnace 知识库 .