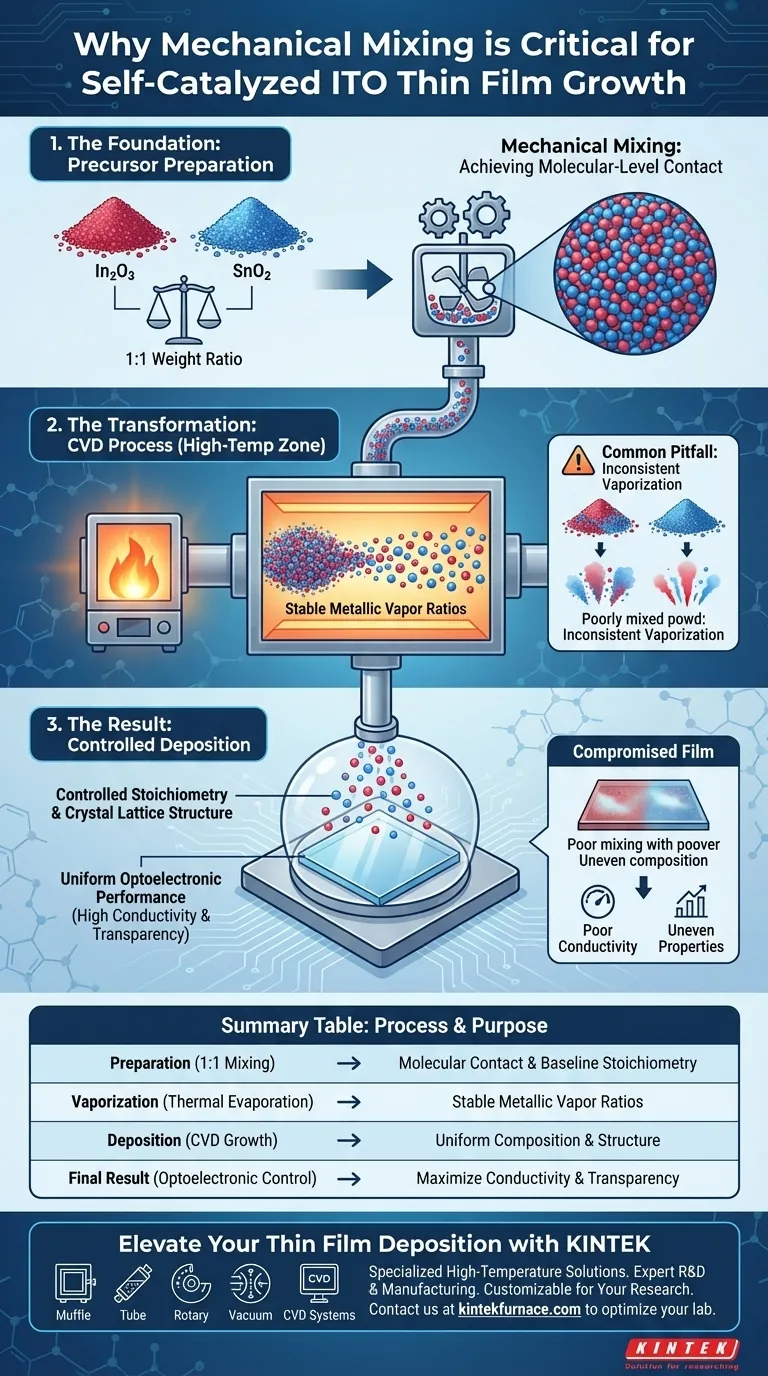

前驱体粉末的机械混合是决定氧化铟锡(ITO)薄膜生长一致性的关键控制步骤。通过以特定的1:1重量比物理混合高纯度的氧化铟(In2O3)和氧化锡(SnO2),可以确保在化学气相沉积(CVD)过程开始之前,这些材料达到分子级接触。这种物理均匀性对于稳定高温区产生的金属蒸汽比例至关重要,直接保证了薄膜的最终成分。

如果没有彻底的机械混合,前驱体材料就无法产生可预测或均匀的蒸汽相。这一步为控制薄膜的化学计量比提供了必要的基础,而化学计量比是其最终光电性能的主要驱动因素。

前驱体制备的力学原理

实现分子接触

机械混合的主要目标不仅仅是将两种粉末放在同一个容器里,而是要迫使它们达到分子级接触。

在制备的初始阶段,In2O3和SnO2粉末必须充分混合,以至于它们表现得像单一的、粘结在一起的源材料。

这种紧密的接触是后续在CVD系统中发生化学反应的前提。

1:1重量比的作用

标准规程涉及以精确的1:1重量比混合这些高纯度粉末。

这种特定的平衡为进入系统的材料负荷创造了一个基准。

它防止一种成分主导源体积,确保铟和锡都能以正确的比例进行汽化。

从粉末到蒸汽:CVD过程

控制金属蒸汽的产生

一旦前驱体进入CVD系统的高温区,机械混合的质量就决定了蒸汽的行为。

均匀的混合确保了金属蒸汽成分比例的稳定产生。

如果粉末混合均匀,系统就会产生稳定的铟和锡蒸汽流,而不是不稳定的孤立元素爆发。

影响化学计量比

在加热区产生的蒸汽比例直接决定了沉积的薄膜的最终化学计量比。

化学计量比是指最终晶格中各元素之间的定量关系。

通过控制粉末混合,可以有效地锁定生长薄膜的化学式。

确定光电性能

该过程的最终目标是最大化薄膜在电子应用中的效用。

通过适当混合实现的化学计量比直接影响薄膜的光电性能。

这包括关键的性能,如导电性和光学透明度。

应避免的常见陷阱

蒸汽产生不一致

如果机械混合不足,前驱体将无法达到分子级接触。

这会导致蒸汽产生过程中出现“热点”,在沉积过程中铟与锡的比例会不可预测地波动。

薄膜质量受损

前驱体阶段基础不牢,在CVD过程中无法弥补。

如果金属蒸汽比例不稳定,所得薄膜很可能表现出较差或不均匀的光电性能。

确保CVD过程的质量

为了最大化ITO薄膜的质量,应将机械混合视为高精度制造步骤,而不是简单的准备任务。

- 如果您的主要关注点是成分精度:确保高纯度粉末严格按照1:1的重量比混合,以建立可靠的化学计量基准。

- 如果您的主要关注点是薄膜均匀性:优先考虑机械混合的持续时间和强度,以确保在加热前达到绝对的分子级接触。

通过严格的机械混合,您可以将两种独立的粉末转化为单一、统一的源材料,能够生长出高性能的薄膜。

总结表:

| 工艺阶段 | 操作 | ITO生长的目的 |

|---|---|---|

| 制备 | 1:1重量比混合 | 建立分子级接触和基准化学计量比。 |

| 汽化 | 热蒸发 | 产生稳定的铟和锡金属蒸汽比例。 |

| 沉积 | CVD生长 | 确保薄膜成分和晶格结构的均匀性。 |

| 最终结果 | 光电控制 | 最大化导电性和光学透明度。 |

通过KINTEK提升您的薄膜沉积水平

精确的前驱体制备需要高性能的设备才能产生一致的结果。在KINTEK,我们专注于为先进材料科学提供基础。凭借专业的研发和制造能力,我们提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些系统都可以完全定制,以满足您独特的研究和生产需求。

无论您专注于ITO的自催化生长还是先进的半导体研究,我们的高温解决方案都能确保卓越光电性能所需的热稳定性和控制力。

准备好优化您的实验室效率了吗? 立即联系我们,讨论您的定制炉需求。

图解指南

参考文献

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

本文还参考了以下技术资料 Kintek Furnace 知识库 .