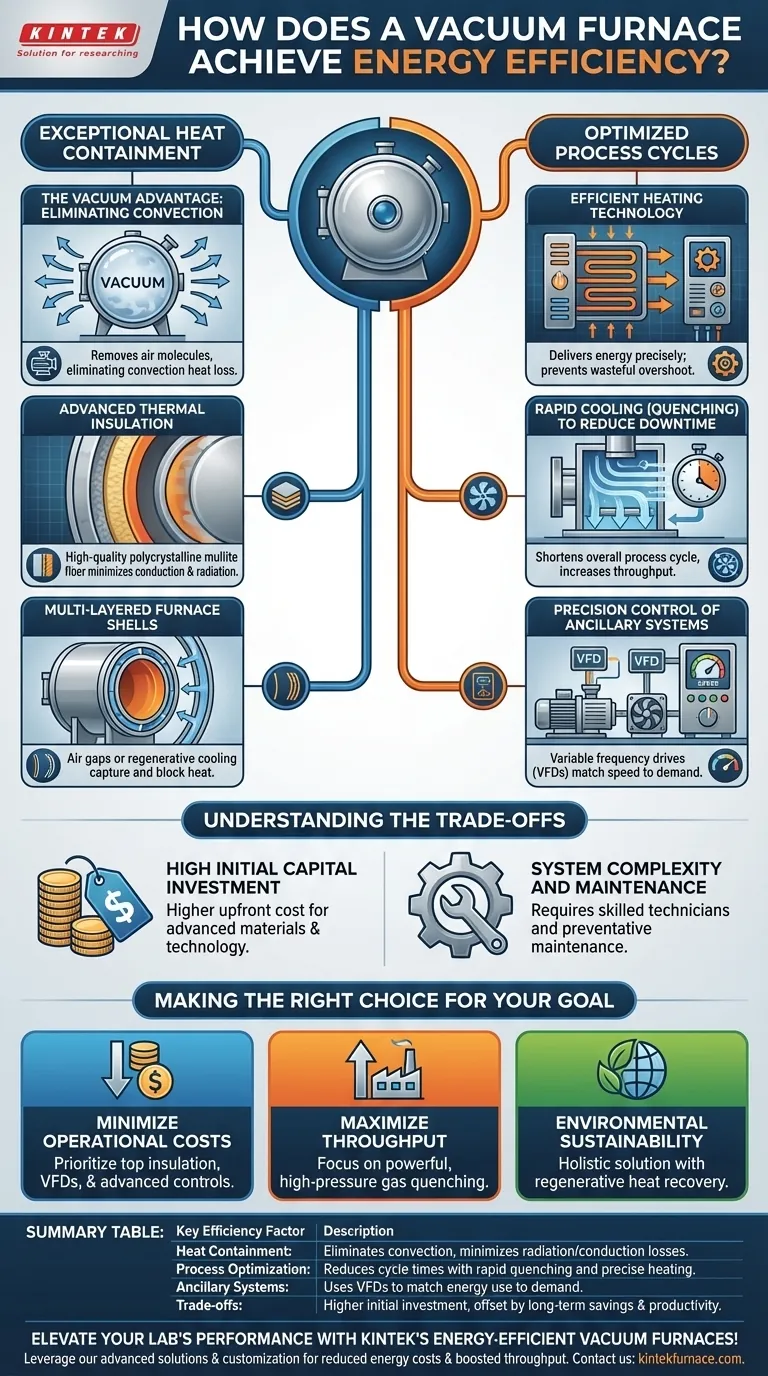

从根本上讲,真空炉通过双管齐下的策略实现卓越的能源效率:出色的蓄热能力和高度优化的工艺循环时间。通过制造真空,它消除了对流热损失,而先进的隔热材料最大限度地减少了热辐射和传导,确保能量用于加热产品,而不是周围环境。

真空炉的真正效率不仅仅在于隔热;它在于一个完整的系统设计,该设计最大限度地减少了操作的每个阶段——从加热和保温到快速冷却——的能源浪费,从而缩短了总循环时间并提高了吞吐量。

第一原则:卓越的蓄热能力

炉子的主要工作是达到高温并保持高温。真空炉通过系统地解决三种传热模式:对流、传导和辐射,在这方面表现出色。

真空优势:消除对流

最显著的因素是真空本身。通过从加热室中去除大部分空气分子,您就消除了对流作为主要的热量损失途径。

如果空气不存在,热量就无法被流动的气流带走。这使得炉子比传统的大气炉效率高得多。

先进的热绝缘

为了对抗传导和辐射,真空炉依赖于多层、高性能的绝缘材料。这通常由高品质多晶莫来石纤维等材料制成。

这种先进的绝缘材料可以实现极快的加热速率,因为炉壁吸收的能量非常少。它还能使外壳保持凉爽,这是热量被保持在炉膛内部的直接标志。

多层炉壳

现代设计通常采用双层炉壳。这在内壁和外壁之间形成了一个空气间隙,充当了额外的绝缘层。

有些系统甚至在壳体设计中集成了先进的空气或水冷却通道。这些系统不仅保护了炉体结构,还可以设计成再生系统,将废热回收用于其他用途。

第二原则:优化工艺循环

效率不仅仅是防止热量逸出;它还关乎有效利用能源并尽快完成工作。

高效加热技术

真空炉利用先进的加热元件和功率控制,精确地在需要的时间和地点输送能量。这可以防止不太复杂的系统中常见的浪费性的“过冲”。

结果是工件的加热更快、更均匀,从而减少了炉子必须保持在最高温度下的总时间。

快速冷却(淬火)以减少停机时间

提高效率的一个关键在于能够快速冷却工件。这个过程,称为淬火,显著缩短了总工艺循环时间。

通过减少装载之间的停机时间,炉子的生产效率提高了,这意味着每消耗一度千瓦时(kWh)的能源可以完成更多的工作。处于冷却状态的炉子没有在加工零件,因此更快的冷却直接转化为更高的操作效率。

辅助系统的精确控制

效率延伸到支持系统。真空泵和冷却风扇可能是主要的能源消耗者。

使用变频驱动器 (VFD) 可以使系统调整这些电机的速度,以匹配工艺的确切需求。泵和风扇不再需要持续以 100% 的功率运行,而是根据需要升速和降速,从而大大降低它们的能耗。

了解权衡

尽管这项技术效率很高,但需要对其相关的成本和复杂性有清晰的了解。

较高的初始资本投资

提供这种效率的先进材料、精密工程和复杂的控制系统是有成本的。真空炉的初始购买价格通常高于传统大气炉。

这项投资的合理性在于更低的长期运营成本,包括降低的能源费用和更高的吞吐量,但必须对前期资本支出做出规划。

系统复杂性和维护

真空炉是一种复杂的机器,具有多个集成系统——真空、加热、冷却和控制。正确的操作和维护需要熟练的技术人员。

尽管坚固耐用,但故障排除可能比使用更简单的炉子类型更复杂。投资于操作员培训和预防性维护计划对于实现炉子的长期效率效益至关重要。

为您的目标做出正确的选择

“最佳”的效率策略完全取决于您的运营重点。

- 如果您的主要重点是最大限度地降低运营成本: 优先选择具有最高质量绝缘材料、所有电机上配备 VFD 和最先进控制系统的炉子,以最大限度地减少基线能耗。

- 如果您的主要重点是最大限度地提高吞吐量: 关注具有强大、高压气体淬火能力的设计,因为缩短循环时间是降低每个零件能耗的最有效方法。

- 如果您的主要重点是环境可持续性: 寻找一种整体解决方案,将上述所有功能与热量回收系统相结合,以最大限度地减少能耗和排放。

最终,真空炉的效率源于一种整体设计理念,即在工艺的每个阶段都将能源视为宝贵的资源。

摘要表:

| 关键效率因素 | 描述 |

|---|---|

| 蓄热能力 | 通过真空消除对流,并使用先进的绝缘材料最大限度地减少辐射/传导损失。 |

| 工艺优化 | 通过快速淬火和精确的加热控制缩短循环时间,以提高吞吐量。 |

| 辅助系统 | 在泵和风扇上使用变频驱动器 (VFD) 以使能耗与工艺需求相匹配。 |

| 权衡因素 | 较高的初始投资和复杂性,但可通过长期节能和提高生产力来抵消。 |

利用 KINTEK 的节能真空炉提升您实验室的性能! 我们利用卓越的研发能力和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、转筒炉、真空和大气炉,以及 CVD/PECVD 系统。我们深度定制的能力确保与您独特的实验需求精确对齐,从而降低能源成本并提高吞吐量。立即联系我们,讨论我们量身定制的高温炉解决方案如何推动您的成功!

图解指南