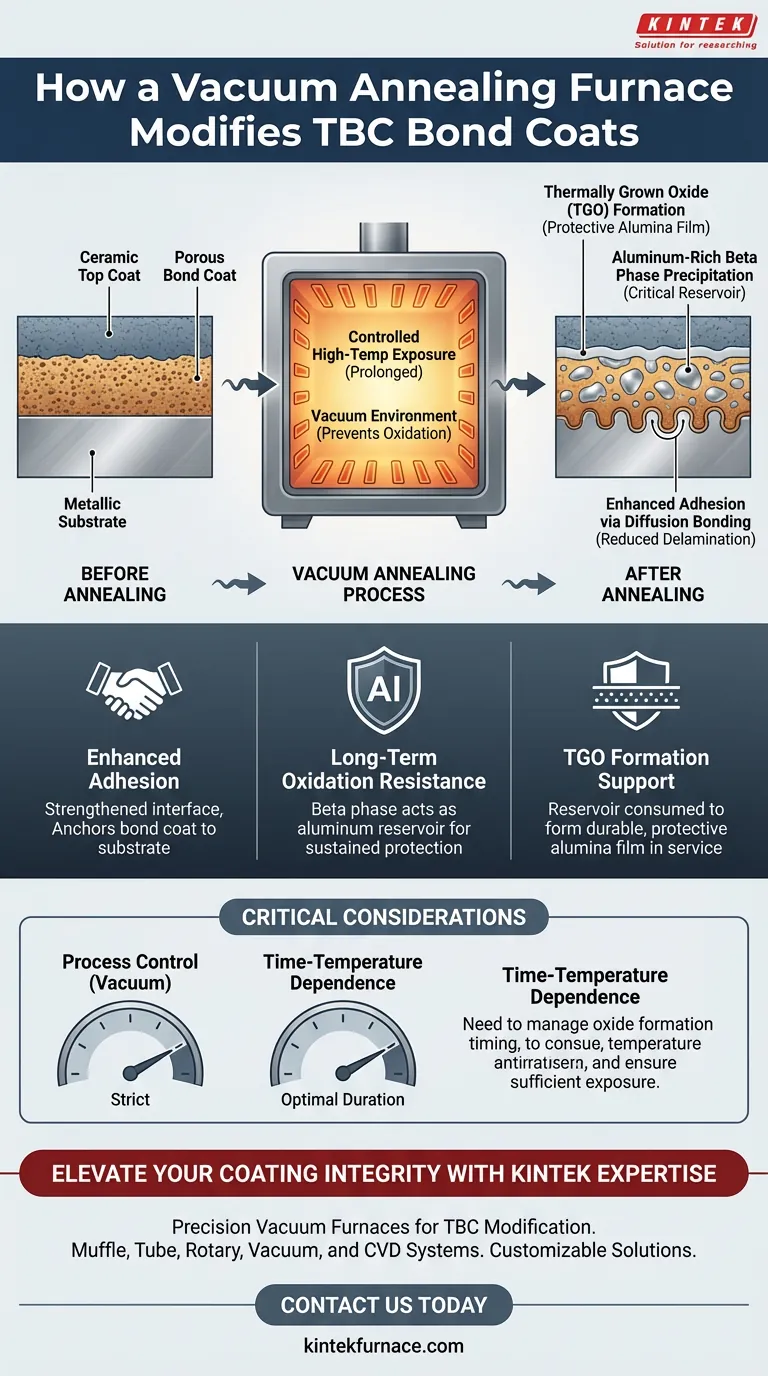

真空退火炉通过在受控真空环境中对热障涂层 (TBC) 系统进行长时间热处理来改变结合层。此过程从根本上改变涂层的微观结构,以增强附着力并为系统提供长期的抗氧化性。

真空退火的主要功能是在结合层内诱导富铝 β 相的沉淀。该相充当形成热生长氧化物 (TGO) 的关键储层,在服役期间保护部件,同时通过扩散增强结合。

改性机理

受控高温暴露

炉子通过长时间的热处理来实现这些改性。这不是快速的热循环,而是一个持续的过程,旨在驱动涂层深处的化学和结构变化。

真空环境的必要性

改性在高温真空中进行。这种受控气氛对于促进必要的微观结构演变至关重要,而不会引入污染物或在系统投入使用前引起不受控制的氧化。

结构和化学变化

促进扩散键合

该过程的直接物理影响之一是增强层与层之间的界面。热处理促进扩散键合。

这尤其发生在基材(基础金属)和结合层之间。通过促进原子扩散,炉子有效地将结合层锚定在基材上,从而降低分层风险。

β 相沉淀

最关键的化学改性发生在结合层内部。退火过程诱导铝的沉淀。

这导致形成富铝 β 相。这种特定的微观结构相是正确退火结合层的定义特征。

目的:为服役做准备

创建铝储层

退火过程中形成的 β 相不仅仅是结构副产物;它是一个功能要求。它充当铝的储存“储层”。

形成热生长氧化物 (TGO)

当部件最终投入使用时,将利用此储层。储存的铝被消耗,形成致密的保护性氧化铝薄膜。

这种薄膜被称为热生长氧化物 (TGO)。预服役退火确保结合层具有维持该保护层随时间推移所需的化学成分。

关键注意事项

工艺控制的重要性

虽然最终目标是形成氧化物层,但退火过程本身需要真空来控制氧化物何时形成。

必须严格控制环境,以确保铝沉淀到 β 相储层中,而不是在制造阶段过早氧化。

时间-温度依赖性

结合层改性的质量直接取决于暴露的持续时间。

由于该过程依赖于扩散和沉淀——这两种都是时间依赖的机制——不足的热处理将无法建立长期保护所需的稳健 β 相。

为您的目标做出正确选择

真空退火不仅仅是一个精加工步骤;它是一个激活 TBC 系统保护特性的合成步骤。

- 如果您的主要关注点是机械附着力:确保退火工艺配置文件有足够的时间进行扩散键合,以将结合层固定到基材上。

- 如果您的主要关注点是长期抗氧化性:验证工艺参数已成功最大化富铝 β 相的沉淀,以支持 TGO 的形成。

最终,真空退火炉将结合层从简单的涂覆层转变为能够维持高温保护的化学活性储层。

汇总表:

| 工艺机理 | 物理/化学变化 | 功能结果 |

|---|---|---|

| 高温真空处理 | 受控气氛下的持续加热 | 防止过早氧化和污染 |

| 扩散键合 | 基材界面处的原子迁移 | 增强的附着力,减少分层 |

| β 相沉淀 | 富铝储层的形成 | 长期保护性 TGO 形成的来源 |

| 结构演变 | 微观结构稳定化 | 提高服役期间的抗氧化性 |

通过 KINTEK 专业知识提升您的涂层完整性

在改性关键热障涂层 (TBC) 系统时,精度是不可或缺的。在KINTEK,我们深知完美的结合层需要严格的工艺控制和高性能的热环境。

KINTEK 在专家研发和制造的支持下,提供箱式、管式、旋转式、真空式和 CVD 系统,以及其他专门的实验室高温炉——所有这些都可以完全定制,以满足您独特的冶金需求。无论您是优化扩散键合还是最大化富铝 β 相沉淀,我们先进的真空技术都能确保您的部件已准备好投入使用。

准备好获得卓越的热处理效果了吗? 立即联系我们,与我们的专家咨询,为您的实验室或生产线找到理想的炉子解决方案。

图解指南

参考文献

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

本文还参考了以下技术资料 Kintek Furnace 知识库 .