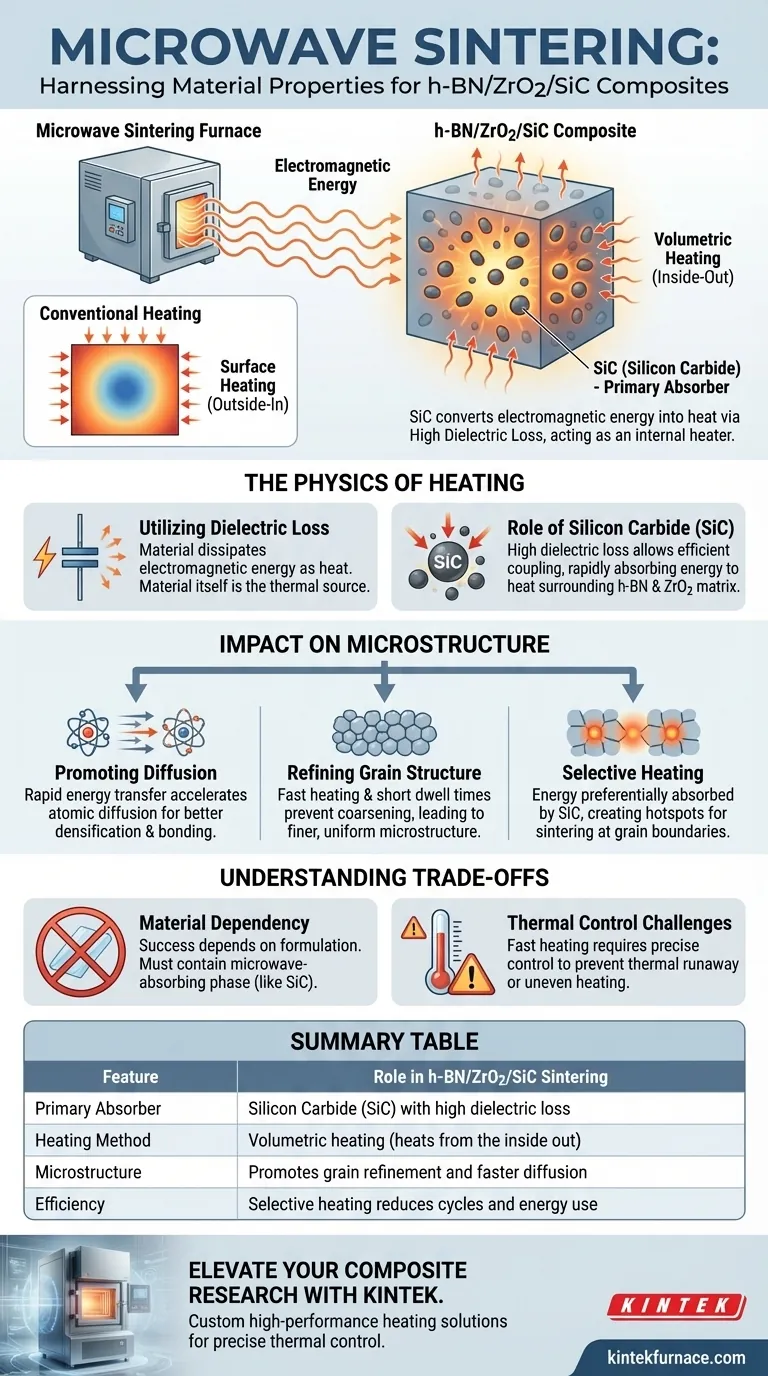

微波烧结炉利用陶瓷组件的特定介电特性直接在材料本身内部产生热量。在 h-BN/ZrO2/SiC 复合材料的背景下,炉子严重依赖于碳化硅 (SiC) 的微波吸收能力作为主要热源。SiC 吸收电磁能量并通过介电损耗将其转化为热量,启动“体积”加热过程,从内向外加热复合材料。

该技术的核心优势在于利用 SiC 的高介电损耗来实现快速的体积加热。这种内部能量产生促进了更快的扩散和更细的晶粒结构,与传统的外部加热方法相比,可获得更优越的微观结构。

微波加热的物理学

利用介电损耗

微波烧结不依赖外部加热元件通过传导或对流传递热量。相反,它利用了复合材料的介电损耗特性。

该特性决定了材料将电磁能量消散为热量的能力。炉子产生微波场,材料本身成为热能的来源。

碳化硅 (SiC) 的作用

在 h-BN/ZrO2/SiC 复合材料中,各种材料的能量吸收率不同。碳化硅 (SiC) 是关键的微波吸收组件。

由于 SiC 具有高介电损耗,它能有效地与微波场耦合。它会快速吸收能量,有效地充当周围 h-BN(六方氮化硼)和 ZrO2(二氧化锆)基体的内部加热器。

体积加热

传统的烧结是从表面向内加热材料,这可能会产生热梯度。微波烧结实现体积加热,这意味着热量同时在零件的整个体积内产生。

这个过程通常导致核心比表面略热,从而从内向外传递热量。这种热剖面反转有助于消除传统加工中常见的“冷中心”问题。

对复合材料微观结构的影响

促进扩散

微波能量与材料的直接耦合导致快速的加热速率和高热效率。

这种快速的能量传递加速了原子扩散机制。增强的扩散对于 h-BN、ZrO2 和 SiC 相之间的适当致密化和结合至关重要。

细化晶粒结构

该方法的一个显著优点是能够控制晶粒生长。

由于加热速率快且保温时间通常较短,因此晶粒粗化的时间较少。这导致晶粒细化,产生更精细、更均匀的微观结构,这通常与改进的机械性能相关。

选择性加热

炉子利用选择性加热,这意味着能量优先被介电损耗最高(SiC)的相吸收。

这种局部加热可以产生微观热点,从而在晶界处进行烧结,而无需使整个本体材料承受不必要的过高热负荷。

理解权衡

材料依赖性

该工艺的成功完全取决于材料配方。

如果复合材料缺乏足够的微波吸收相(如 SiC),炉子就无法有效地产生热量。该工艺需要精确平衡的介电特性才能运行;对微波透明的材料根本不会升温。

热控制挑战

虽然快速的加热速率有利于提高效率,但它们需要精确控制。

内部热量的快速产生有时会导致热失控或加热不均匀,如果 SiC 分布不均匀。必须仔细管理“由内向外”的加热剖面,以防止复合材料零件内部产生热应力。

为您的目标做出正确选择

在决定是否为您的陶瓷复合材料采用微波烧结时,请考虑您的具体性能目标。

- 如果您的主要关注点是微观结构完整性:该方法非常适合实现细晶粒尺寸,并防止在长常规烧结周期中常见的粗化现象。

- 如果您的主要关注点是工艺效率:该技术提供了显著更快的加热速率和更高的热效率,缩短了总加工时间。

微波烧结将材料配方本身转化为加热元件,通过快速的体积能量传递为获得卓越的复合材料性能提供了途径。

总结表:

| 特征 | 在 h-BN/ZrO2/SiC 烧结中的作用 |

|---|---|

| 主要吸收体 | 具有高介电损耗的碳化硅 (SiC) |

| 加热方法 | 体积加热(从内向外加热) |

| 微观结构 | 促进晶粒细化和快速扩散 |

| 效率 | 选择性加热可减少循环和能源消耗 |

通过 KINTEK 提升您的复合材料研究

在 h-BN/ZrO2/SiC 复合材料中实现完美的微观结构需要精确的热控制和专业的设备。凭借行业领先的研发和制造支持,KINTEK 提供针对您实验室独特需求定制的高性能加热解决方案。

我们广泛的可定制实验室高温炉包括:

- 用于标准热处理的马弗炉和管式炉。

- 用于特种材料加工的旋转和真空系统。

- 用于先进化学气相沉积的CVD 系统。

准备好提高您的烧结效率和材料完整性了吗?立即联系 KINTEK,找到您的定制炉解决方案!

图解指南