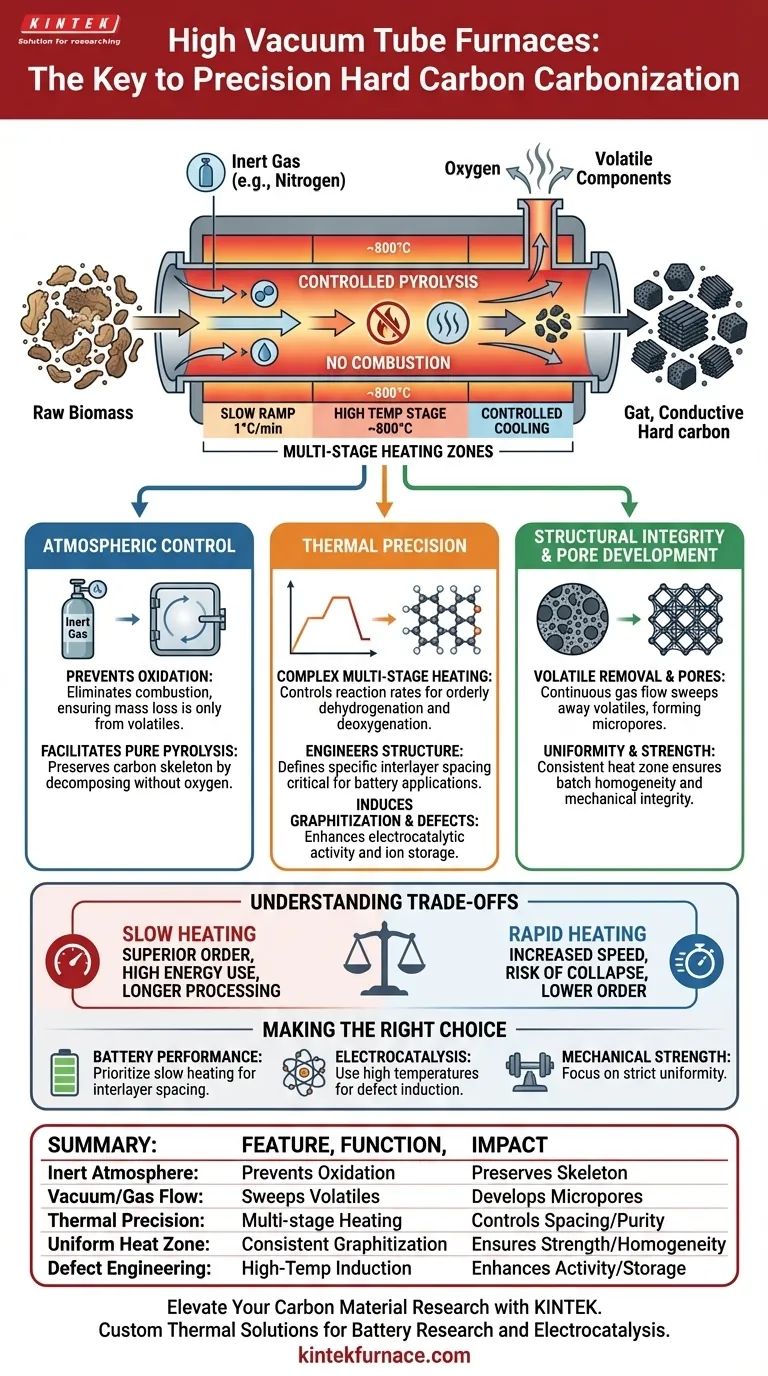

高真空管式炉充当精密反应器,能够将有机前驱体转化为结构化硬碳,而不会发生燃烧。通过用严格的惰性气体环境(通常是氮气)取代含氧气氛并执行复杂加热曲线,它迫使材料进行有序的热解。该过程分解分子链并去除挥发物,从而构建具有特定层间距的碳骨架,而不是让生物质燃烧成灰烬。

核心要点 该炉的主要价值不仅在于加热,还在于将温度与氧化过程分离开来。它促进了可控的“分子手术”——以可预测的顺序去除氢和氧——将原始生物质转化为适合先进能源存储的导电、结构稳定的硬碳晶格。

气氛控制的作用

防止氧化损失

碳化的根本挑战在于,生物质在空气中的高温下会自然燃烧。高真空管式炉通过建立严格的惰性保护环境来消除这一问题。

通过使用高纯度氮气或氩气,炉子可以防止空气中的氧气与前驱体材料发生反应。这确保了加热过程中的质量损失是由于挥发物的计算去除,而不是不受控制的燃烧或氧化降解。

促进纯热解

在这个无氧区域,材料会发生热解,即化学分解仅由热能引起。这种环境可以保留碳骨架,同时消除非碳元素,从而获得更高纯度的碳产率。

通过热精度工程化碳结构

复杂的多阶段加热

制造高性能硬碳不仅仅是简单地升温到目标温度。该炉允许进行复杂的多阶段加热曲线,这对于控制化学变化速率至关重要。

主要参考资料强调了可变梯度(例如,在关键反应阶段将速率减慢到1°C/min 或 2°C/min,或在稳定阶段加速到10°C/min)的必要性。

有序的脱氢和脱氧

这些精确的加热速率驱动有序的脱氢和脱氧。与可能导致材料破裂的混乱气体释放不同,该炉允许氢和氧系统地从分子结构中逸出。

这种受控去除对于形成具有特定层间距的硬碳结构至关重要。这种间距通常是决定材料是否适合钠离子或钾离子电池等应用的决定性特征。

缺陷工程和石墨化

除了简单的碳化,热处理还会引起交联聚合物链的断裂和重组。这个过程启动了石墨化——形成半结晶碳骨架。

此外,在这些炉中进行高温处理可以诱导碳空位缺陷。这些结构缺陷非常有价值,因为它们可以显著增强电催化活性或离子存储容量等性能。

结构完整性和孔隙发展

挥发物去除和孔隙形成

管式炉中惰性气体的连续流动有助于去除热解过程中释放的挥发性组分。有效扫除这些挥发物对于建立材料的初步微孔结构是必要的。

均匀性和机械强度

管式炉的温度均匀性是一个关键变量。不均匀的加热可能导致结构应力或不一致的碳产率。均匀的热区可确保整个前驱体材料批次均匀石墨化,从而在最终产品中获得一致的机械强度和结构完整性。

理解权衡

加热速率的平衡

虽然快速加热可以提高生产速度,但有结构坍塌的风险。相反,极慢的加热速率(例如 1°C/min)会产生优异的结构顺序和特定的层间距,但会显著增加能耗和处理时间。

气氛敏感性

“高真空”能力通常用于在加热前对腔室进行净化,但该过程通常依赖于连续的惰性气体流。如果流速不足以扫除挥发物,它们可能会作为无定形碳重新沉积,堵塞所需的孔隙结构。如果系统泄漏,即使是痕量的氧气也会破坏最终纳米线网络的导电性。

为您的目标做出正确选择

为了最大限度地利用高真空管式炉进行硬碳合成,请根据您的具体最终目标调整参数:

- 如果您的主要重点是电池性能(容量):优先考虑缓慢的多阶段加热速率(1-2°C/min),以确保特定的层间距和最佳的孔隙结构发展。

- 如果您的主要重点是电催化:利用高温(约 800°C+)诱导碳空位缺陷,这些缺陷是反应的活性位点。

- 如果您的主要重点是机械强度:专注于在管的“平坦区域”内保持严格的温度均匀性,以确保聚合物网络均匀重组。

最终,高真空管式炉是通过严格的大气和热控制,将生物混乱转化为电化学秩序的工具。

总结表:

| 特征 | 在碳化中的作用 | 对硬碳的影响 |

|---|---|---|

| 惰性气氛 | 防止氧化燃烧 | 保留碳骨架并确保高产率 |

| 真空/气体流 | 扫除挥发性组分 | 开发关键的微孔结构 |

| 热精度 | 多阶段加热曲线 | 控制层间距和化学纯度 |

| 均匀热区 | 一致的石墨化 | 确保机械强度和批次均匀性 |

| 缺陷工程 | 高温诱导 | 增强电催化活性和离子存储能力 |

使用 KINTEK 提升您的碳材料研究

使用 KINTEK 行业领先的热解决方案,将生物前驱体转化为高性能电化学结构。凭借专家级研发和精密制造的支持,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,专为电池研究和电催化等严苛应用而设计。

无论您是需要优化钠离子电池的层间距,还是需要诱导特定的碳缺陷,我们的炉子都可完全定制以满足您独特的研究需求。确保您下次取得突破时,能够实现严格的大气控制和热均匀性。

图解指南

参考文献

- Tianqi Yin, Dongdong Han. Preparation of green high‐performance biomass‐derived hard carbon materials from bamboo powder waste. DOI: 10.1002/open.202300178

本文还参考了以下技术资料 Kintek Furnace 知识库 .